ডেনিম কাপড়ের ত্রুটি সম্পর্কে একটি অন্তর্দৃষ্টি নির্দেশিকা: একটি ক্রয় প্লেবুক

২০ বছরের অভিজ্ঞতাসম্পন্ন একজন কাপড় শিল্প পেশাদার হিসেবে, আমি ফ্যানরিক বিক্রয়ের কাজও শুরু করেছিলাম। সেই সময়, আমাকে কেবল পণ্য বিক্রিই করতে হত না, বরং ব্যক্তিগতভাবে কাপড় সংগ্রহের কাজও সামলাতে হত। অতএব, সংগ্রহকারী দলগুলি যে চাপের সম্মুখীন হয় তা আমি পুরোপুরি বুঝতে পারি।.

ক্রয় দলের কাজ কেবল দাম নিয়ে আলোচনা করা নয়; এটি সম্পূর্ণ উৎপাদন লাইনের নিরাপত্তা নিশ্চিত করা। স্পেসিফিকেশন শিট বা নমুনা রিলে আপাতদৃষ্টিতে সামান্য ত্রুটির কারণে উৎপাদনে উল্লেখযোগ্য বিলম্ব হতে পারে, মানের সমস্যার কারণে একটি ফ্যাব্রিক ব্যাচ প্রত্যাখ্যান হতে পারে এবং শেষ পর্যন্ত উল্লেখযোগ্য আর্থিক ক্ষতি হতে পারে।.

অতএব, ডেনিম কাপড়ের ত্রুটি চিহ্নিত করাও ক্রেতাদের অবশ্যই একটি শিক্ষা গ্রহণ করতে হবে! তবে ত্রুটিগুলি চিহ্নিত করার আগে, আপনাকে উপাদানটি সম্পর্কে দৃঢ় ধারণা অর্জন করতে হবে। একবার আপনি এটি পেয়ে গেলে ভিত্তি, সম্ভাব্য সমস্যাগুলি সনাক্ত করতে শেখা অনেক সহজ হয়ে যায়।.

এই নির্দেশিকাটি পাঠ্যপুস্তক থেকে সংগৃহীত তাত্ত্বিক আলোচনা নয়। এটি কারখানার মেঝেতে আমরা যে ব্যবহারিক, দৈনন্দিন চ্যালেঞ্জ এবং সমাধানগুলির মুখোমুখি হই তার উপর ভিত্তি করে তৈরি।.

আমাদের নিজস্ব QC টিম যে অভ্যন্তরীণ জ্ঞান ব্যবহার করে, আমি তা শেয়ার করতে যাচ্ছি, যা জটিল টেক্সটাইল সমস্যাগুলিকে কার্যকর অন্তর্দৃষ্টিতে রূপান্তরিত করে যা আপনি নমুনা মূল্যায়ন বা বাল্ক পণ্য পরিদর্শন করার সময় তাৎক্ষণিকভাবে ব্যবহার করতে পারেন।.

আমার লক্ষ্য সহজ:

আপনাকে, ক্রয় পেশাদারকে, আত্মবিশ্বাসের সাথে ডেনিমের মান মূল্যায়ন করার দক্ষতা দিয়ে সজ্জিত করতে, ত্রুটির উদ্বেগগুলি (আমাদের মতো!) মিলগুলির সাথে সুনির্দিষ্টভাবে যোগাযোগ করতে এবং পরিশেষে, আপনার উৎপাদন পাইপলাইন এবং আপনার কোম্পানির মূলধন রক্ষা করতে। চলুন শুরু করা যাক।.

মান নির্ধারণ: ত্রুটি শ্রেণীবিভাগ এবং সহনশীলতা বোঝা

প্রথমত, ২০ বছরেরও বেশি সময় ধরে একটি কাপড় কারখানা হিসেবে, আমার এই সত্যটি উল্লেখ করা প্রয়োজন যে, ব্যাপক উৎপাদনে শূন্য ত্রুটি একটি অপ্রাপ্য, ব্যয়-নিষিদ্ধ লক্ষ্য। আসল উদ্দেশ্য হল গ্রহণযোগ্য সহনশীলতার স্তরের মধ্যে ত্রুটিগুলি সংজ্ঞায়িত করা, সনাক্ত করা এবং নিয়ন্ত্রণ করা। এখানেই শিল্পের মান কার্যকর হয়।.

বেশিরভাগ কারখানা এবং ব্র্যান্ড বর্তমানে একই রকম গ্রেডিং সিস্টেম ব্যবহার করে চার-পয়েন্ট স্কেল, অথবা মানদণ্ডের উপর ভিত্তি করে গ্রহণযোগ্য মানের সীমা (AQL) নির্ধারণ করুন যেমন ANSI/ASQ Z1.4. এই সিস্টেমগুলি ত্রুটিগুলিকে তাদের তীব্রতার (ছোট, বড়, গুরুতর) উপর ভিত্তি করে শ্রেণীবদ্ধ করে এবং একটি নির্দিষ্ট ব্যাচ বা লটে অনুমোদিত ত্রুটির সংখ্যার জন্য একটি সীমা নির্ধারণ করে।.

দ্রষ্টব্য: ডেনিমের এই মানের মানগুলি বোঝা মৌলিক।.

এটা খুঁজে বের করার ব্যাপারে কম যদি ত্রুটি আছে, এবং আপনার নির্দিষ্ট পণ্যের গুণমানের স্তর এবং মূল্যের জন্য কোন ত্রুটিগুলি গুরুত্বপূর্ণ এবং কতগুলি গ্রহণযোগ্য তা জানা সম্পর্কে আরও অনেক কিছু।.

সাধারণ তাঁত ত্রুটি: তাঁতে জন্ম নেওয়া ত্রুটি

এই ত্রুটিগুলি কাপড় বুননের প্রক্রিয়ার সময়ই উদ্ভূত হয়। এগুলি প্রায়শই সবচেয়ে মৌলিক এবং চূড়ান্ত পোশাকের চেহারা এবং কাঠামোগত অখণ্ডতা উভয়কেই প্রভাবিত করতে পারে। কাঁচা কাপড়ের পর্যায় থেকেই ডেনিমের মান কীভাবে পরীক্ষা করবেন তা এখানে দেওয়া হল:

নেপস এবং স্লাবস (ছোট গিঁট এবং ঘন সুতার অংশ)

তারা কি: নেপ হলো ছোট, জট পাকানো তন্তুর গিঁট, যা কাপড়ের পৃষ্ঠে ছোট সাদা দাগের মতো দেখায়। স্লাব হলো সুতার ভেতরেই ঘন, লম্বাটে অংশ।.

কিভাবে চিহ্নিত করবেন: ঘনিষ্ঠভাবে পর্যবেক্ষণ করলে সহজেই দেখা যায়, বিশেষ করে গাঢ় নীল রঙের কাপড়ে যেখানে সাদা নেপগুলি স্পষ্টভাবে দেখা যায়। স্লাবগুলি বুননে লক্ষণীয় পুরু রেখা তৈরি করে।.

সম্ভাব্য প্রভাব: যদিও কখনও কখনও ইচ্ছাকৃতভাবে টেক্সচার্ড লুকের জন্য তৈরি করা হয় ("স্লাব ডেনিম"), অনিচ্ছাকৃত নেপ এবং বড় স্লাবগুলিকে সাধারণত নান্দনিক ত্রুটি হিসাবে বিবেচনা করা হয়। গুরুতর নেপ কখনও কখনও সুতায় দুর্বলতা তৈরি করতে পারে।.

কারখানার অন্তর্দৃষ্টি:

আমাদের কারখানায়, অতিরিক্ত আঁশ প্রায়শই সুতা কাটার প্রাথমিক পর্যায়ে সমস্যা নির্দেশ করে, যা কাঁচা তুলার গুণমান বা কার্ডিং প্রক্রিয়ার সাথে সম্পর্কিত হতে পারে। স্লাব, যদি ইচ্ছাকৃত না হয়, তবে সাধারণত সুতা কাটার সময় অনিয়ম নির্দেশ করে। এই সমস্যাগুলি কমাতে আমরা সুতার মান কঠোরভাবে পর্যবেক্ষণ করি।.

ব্যার মার্কস (অনুভূমিক রেখা/ব্যান্ড)

তারা কি: কাপড়ের প্রস্থ জুড়ে দৃশ্যমান অনুভূমিক ব্যান্ড বা রেখা যেখানে রঙ বা টেক্সচারের মধ্যে সামান্য পার্থক্য রয়েছে।.

সাধারণ কারণ: প্রায়শই সুতার টানের অসঙ্গতি, তাঁতে ব্যবহৃত কোণগুলির মধ্যে সুতার পুরুত্বের তারতম্য, অথবা রঞ্জিত সুতা মিশ্রিত করলে রঞ্জক গ্রহণের সামান্য পার্থক্যের কারণে এটি ঘটে।.

কিভাবে চিহ্নিত করবেন: ভালো, সমান আলোর নিচে কাপড়টি সমতলভাবে বিছিয়ে দিন। বারবার ব্যান্ড প্যাটার্নের জন্য প্রস্থের দিকে তাকান। এগুলো সূক্ষ্ম হতে পারে।.

প্রভাব: বিবেচনা করা হয় a প্রধান নান্দনিক ত্রুটি, বিশেষ করে জ্যাকেটের পিছনে বা ফুল ট্রাউজারের পায়ের মতো বড় প্যাটার্নের টুকরোগুলিতে লক্ষণীয়। এটি ডেনিম বুননের মূল ত্রুটিগুলির মধ্যে একটি যা আমরা পরিদর্শকদের তাড়াতাড়ি ধরার প্রশিক্ষণ দিই।.

বাঁকানো / নত হওয়া (কাপড়ের বিকৃতি)

তারা কি: স্কিউইং হলো যখন ওয়েফট (অনুভূমিক) সুতাগুলি আর ওয়ার্প (উল্লম্ব) সুতার সাথে লম্ব থাকে না, যার ফলে কাপড়ের শস্যরেখা তির্যকভাবে বাঁকা হয়ে যায়। বোয়িং হলো যখন ওয়েফট সুতাগুলি কাপড়ের প্রস্থের কেন্দ্রে ডুবে যায় বা বাঁকা হয়ে যায়।.

কিভাবে চিহ্নিত করবেন: কাপড়টি সমতলভাবে বিছিয়ে দিন। সেলভেজের (প্রান্ত) পাশে একটি টি-স্কোয়ার বা সমকোণী রুলার রাখুন। ওয়েফট থ্রেডগুলি রুলারের অনুভূমিক প্রান্তের সাথে পুরোপুরি সমান্তরালভাবে চলতে হবে। যেকোনো বিচ্যুতি তির্যক বা নমনীয়তা নির্দেশ করে।.

প্রভাব: A গুরুতর ত্রুটি. যদি কাপড়টি বাঁকা বা বাঁকা থাকে, তাহলে ধোয়ার পরে এটি থেকে কাটা পোশাকের প্যানেলগুলি ভুলভাবে মোচড় দেবে বা ঝুলবে, যার ফলে ফিট খারাপ হবে এবং রিটার্নের হার বেশি হবে।.

ভাঙা বাছাই / শেষ (অনুপস্থিত বা ভাঙা থ্রেড)

তারা কি: ভাঙা পিক হলো একটি অনুপস্থিত বা ভাঙা তাঁতের সুতা; ভাঙা প্রান্ত হলো একটি অনুপস্থিত বা ভাঙা তাঁতের সুতা।.

কিভাবে চিহ্নিত করবেন: কাপড়ের বুননে অনুভূমিকভাবে (ভাঙা পিক) অথবা উল্লম্বভাবে (ভাঙা প্রান্ত) চলমান একটি পাতলা রেখা বা ফাঁক হিসাবে দেখা যায়।.

প্রভাব: কাপড়ের গঠন দুর্বল করে সেই সময়ে এবং এটি একটি স্পষ্ট দৃশ্যমান ত্রুটি। আকার এবং অবস্থানের উপর নির্ভর করে, ত্রুটিটি কেটে ফেলার প্রয়োজন হতে পারে, যার ফলে কাপড়ের উৎপাদন হ্রাস পেতে পারে।.

রঞ্জনবিদ্যা এবং সমাপ্তির ত্রুটি: রঙ এবং ধোয়ার ক্ষেত্রে অসম্পূর্ণতা

সুতা বা কাপড় রঙ করার সময়, অথবা পোশাক ধোয়ার পরে এবং শেষ করার পর্যায়ে এই ত্রুটিগুলি দেখা দেয়। ডেনিম ডাইতে দাগের কারণ কী? প্রায়শই, এটি প্রক্রিয়ার অসঙ্গতি।.

রঙের রেখা / ছায়াকরণ (অসম রঞ্জক প্রয়োগ)

তারা কি: রঙের গভীরতা বা রঙের লক্ষণীয় তারতম্য, যা কাপড় বা পোশাক জুড়ে রেখা, প্যাচ বা ব্যান্ডের মতো দেখা যায়।.

কারণ: রঞ্জক পদার্থের অনুপযুক্ত মিশ্রণ, রঞ্জনবিদ্যার সময় অসম টান, তাপমাত্রার ওঠানামা, অথবা রাসায়নিক প্রয়োগের সমস্যার কারণে এটি হতে পারে।.

কিভাবে চিহ্নিত করবেন: স্ট্যান্ডার্ডাইজড লাইটিং (যেমন D65 লাইটবক্স) এর অধীনে পরীক্ষা করুন। একই রোলের বিভিন্ন অংশ বা একই ব্যাচের বিভিন্ন পোশাকের তুলনা করুন।.

প্রভাব: A প্রধান নান্দনিক ত্রুটি, যার ফলে পণ্যের চেহারা অসামঞ্জস্যপূর্ণ হয়।.

রঙ রক্তপাত / ক্রকিং (রঙের দৃঢ়তা দুর্বল)

তারা কি: ক্রকিং হলো ডেনিম থেকে রঙ অন্য পৃষ্ঠে (যেমন চামড়া, গৃহসজ্জার সামগ্রী, বা অন্যান্য পোশাক) ঘষার মাধ্যমে স্থানান্তর করা। কাপড় ভিজে গেলে রঙ নষ্ট হয়ে যাওয়াকে রক্তপাত বলা হয়।.

কিভাবে চিহ্নিত করবেন: একটি পরিষ্কার সাদা কাপড় (শুকনো এবং সামান্য স্যাঁতসেঁতে উভয়) ব্যবহার করে একটি সাধারণ ঘষা পরীক্ষা করুন। ফ্যাব্রিকের রঙের দৃঢ়তা পরীক্ষার গ্রেডের জন্য যত্নের লেবেল বা সরবরাহকারী পরীক্ষার রিপোর্ট পরীক্ষা করুন (যেমন মান উল্লেখ করে) ক্রকিংয়ের জন্য ISO 105-X12).

প্রভাব: A প্রধান মানের সমস্যা এর ফলে গ্রাহকদের অভিযোগ এবং অন্যান্য জিনিসপত্রের সম্ভাব্য ক্ষতি হতে পারে। যদিও প্রাথমিকভাবে কিছু নীল রঙের ক্ষয়ক্ষতি প্রত্যাশিত, অতিরিক্ত রক্তপাত বা নিম্ন গ্রেড গ্রহণযোগ্য নয়।.

অভ্যন্তরীণ পরীক্ষার তথ্য: কর্মক্ষমতা যাচাই করা

গুণমান কেবল চেহারার উপর নির্ভর করে না; এটি পরিমাপযোগ্য কর্মক্ষমতা সম্পর্কে। আমাদের স্ট্যান্ডার্ড 12 oz ইন্ডিগো ডেনিমের জন্য আমাদের অভ্যন্তরীণ ল্যাব থেকে প্রাপ্ত সাধারণ ফলাফলগুলি এখানে দেওয়া হল, যা নিশ্চিত করে যে এটি মূল ডেনিমের মানের মান পূরণ করে:

| প্যারামিটার | গড় পঠন | পর্যবেক্ষণ |

|---|---|---|

| কাপড়ের ওজন (জিএসএম) | ৩৪০ - ৪৫০ গ্রাম/বর্গমিটার | ভারী ডেনিম উচ্চ স্থায়িত্ব এবং বডি দেখায় |

| প্রসার্য শক্তি (ওয়ার্প) | > ৪২০ নট | অভ্যন্তরীণ প্রসার্য পরীক্ষক দ্বারা পরিমাপ করা হয়েছে |

| ধোয়ার জন্য রঙিনতা | গ্রেড ৪-৫ | ৫টি চক্রের পরে চমৎকার নীল ধারণ ক্ষমতা |

সমস্ত তথ্য ক্যালিব্রেটেড জিএসএম কাটার, ডায়নামোমিটার এবং কালারফাস্টনেস টেস্টার ব্যবহার করে তৈরি করা হয়েছিল। আমরা প্রতিটি ব্যাচের জন্য কঠোর রেকর্ড শিট বজায় রাখি।.

অসম ধোয়া / ঘর্ষণ চিহ্ন

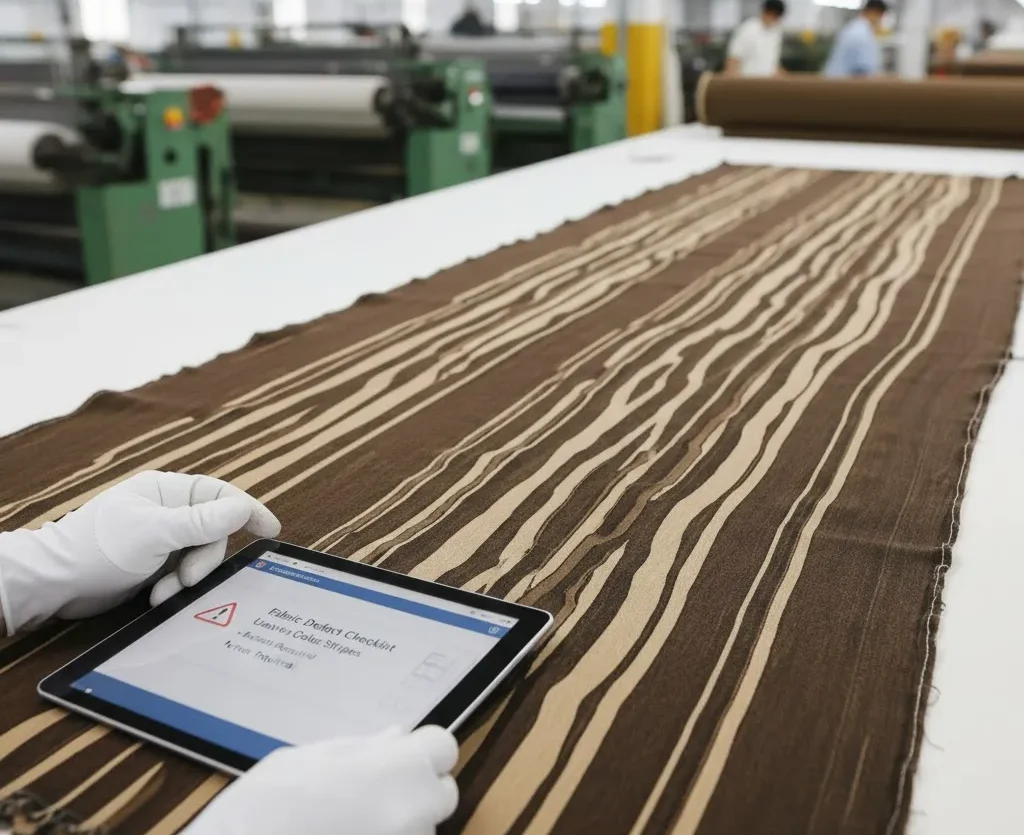

ডেনিমের উপর অসম ধোয়ার দাগের ছবি।.

তারা কি: পাথর ধোয়া, এনজাইম ধোয়া, অথবা হাতে বালি পরিষ্কার করার প্রক্রিয়ার ফলে অসঙ্গতিপূর্ণ বা অসঙ্গতিপূর্ণ ফলাফল পাওয়া যায়। এটি উত্তর দেয় অসম ধোয়ার অর্থ কী?

কিভাবে চিহ্নিত করবেন: একই ধোয়ার ব্যাচের বিভিন্ন পোশাক, অথবা একই পোশাকের বিভিন্ন অংশের (যেমন, বাম পা বনাম ডান পা) তুলনা করুন। ঘর্ষণ, রঙের হালকাতা, বা প্যাটার্ন প্রয়োগের স্তরের মধ্যে স্পষ্ট পার্থক্যগুলি সন্ধান করুন।.

প্রভাব: ফলাফল পণ্যের অসঙ্গতিপূর্ণ চেহারা একটি ব্যাচের মধ্যে, লন্ড্রিতে দুর্বল প্রক্রিয়া নিয়ন্ত্রণের লক্ষণ।.

সমাপ্তির অবশিষ্টাংশ (রাসায়নিক দাগ বা গন্ধ)

তারা কি: রাসায়নিক চিকিৎসার পরে (যেমন ব্লিচিং বা রজন প্রয়োগ) অসম্পূর্ণ ধোয়া বা নিরপেক্ষকরণের ফলে দীর্ঘস্থায়ী রাসায়নিক গন্ধ বা দৃশ্যমান দাগ (প্রায়শই হলুদ বা বাদামী)।.

কিভাবে চিহ্নিত করবেন: কাপড়ের গন্ধ বের করো। বিবর্ণ দাগের জন্য ভালোভাবে পরীক্ষা করো, বিশেষ করে সেলাইয়ের চারপাশে বা ঘন জায়গা যেখানে রাসায়নিক পদার্থ জমে থাকতে পারে।.

প্রভাব: শেষ ভোক্তার ত্বকে জ্বালাপোড়া সৃষ্টি করতে পারে এবং এটি খারাপ ফিনিশিং অনুশীলনের ইঙ্গিত দেয়। উচ্চমানের উৎপাদনের মধ্যে রয়েছে পুঙ্খানুপুঙ্খভাবে ধুয়ে ফেলা এবং মান মেনে চলা যেমন ওইকো-টেক্স® স্ট্যান্ডার্ড ১০০ রাসায়নিক নিরাপত্তার জন্য।.

সেলাই এবং নির্মাণ ত্রুটি: পোশাক সমাবেশের সময় উদ্ভূত সমস্যা

এমনকি নিখুঁত কাপড়ও খারাপ সেলাইয়ের কারণে নষ্ট হয়ে যেতে পারে। পোশাকের প্রযুক্তিগত ত্রুটি থাকলেও, তৈরি পণ্য পরিদর্শনকারী ক্রেতাদের জিন্সের এই সাধারণ সেলাই সমস্যাগুলিও পরীক্ষা করা উচিত:

বাদ দেওয়া সেলাই / ভাঙা সেলাই

তারা কি: সেলাই লাইনের ফাঁক যেখানে সুই সেলাই তৈরি করতে ব্যর্থ হয়েছে, অথবা যেখানে সুতো ছিঁড়ে গেছে।.

কিভাবে চিহ্নিত করবেন: সমস্ত সেলাই, বিশেষ করে উচ্চ চাপযুক্ত জায়গা যেমন ক্রোচ, কোমরবন্ধ এবং পকেট সংযুক্তি, চাক্ষুষভাবে পরীক্ষা করুন। অখণ্ডতা পরীক্ষা করার জন্য সেলাইগুলি আলতো করে টানুন।.

প্রভাব: সেলাইকে মারাত্মকভাবে দুর্বল করে, যার ফলে অকাল খুলে যাওয়া এবং পোশাকের ব্যর্থতা দেখা দেয়। গুরুতর ত্রুটি.

সেলাই পাকারিং (সংগৃহীত বা ঢেউ খেলানো সেলাই)

তারা কি: অসম কাপড় খাওয়ানো বা ভুল সেলাইয়ের টানের কারণে সেলাই লাইন বরাবর ঢেউ খেলানো বা ঢেউ খেলানো।.

কিভাবে চিহ্নিত করবেন: পোশাকটি সমতলভাবে বিছিয়ে দিন। সেলাইগুলি সমতল এবং মসৃণ হওয়া উচিত। খোঁচা দৃশ্যত স্পষ্ট।.

প্রভাব: প্রাথমিকভাবে একটি নান্দনিক ত্রুটি, পোশাকটিকে নিম্নমানের চেহারা দেয়। কখনও কখনও গুরুতর হলে ফিটকে প্রভাবিত করতে পারে।.

ভুলভাবে সারিবদ্ধ পকেট / উপাদান

তারা কি: পকেট, বেল্ট লুপ, লেবেল, বা অন্যান্য উপাদান যা আঁকাবাঁকা, অসম ব্যবধানে, অথবা প্রতিসম নয়, সেলাই করা হয়।.

কিভাবে চিহ্নিত করবেন: সেলাই করা সমস্ত অংশের স্থান এবং সারিবদ্ধতা সেলাই এবং পোশাকের প্রান্তের সাথে তুলনা করে দৃশ্যত পরীক্ষা করুন।.

প্রভাব: প্রধান নান্দনিক ত্রুটি, যা অসাবধান নির্মাণ নির্দেশ করে।.

ভুল সেলাই গণনা (SPI - প্রতি ইঞ্চিতে সেলাই)

তারা কি: প্রতি ইঞ্চি সেলাইয়ে সেলাইয়ের সংখ্যা খুব কম বা অসঙ্গত।.

কিভাবে পরীক্ষা করবেন: একটি ছোট রুলার ব্যবহার করে একটি প্রধান সেলাই (যেমন ইনসিম বা আউটসিম) বরাবর এক ইঞ্চির মধ্যে সেলাইগুলি গণনা করুন। ধারাবাহিক SPI অত্যন্ত গুরুত্বপূর্ণ।.

প্রভাব: কম SPI এর ফলে দুর্বল সেলাই. । অসঙ্গত SPI অপেশাদার মনে হচ্ছে না।.

একটি ব্যবহারিক পরিদর্শন চেকলিস্ট: আপনার দ্রুত রেফারেন্স

এখানে একটি সরলীকৃত ডেনিম পরিদর্শন চেকলিস্ট দেওয়া হল যেখানে মূল বিষয়গুলো সংক্ষেপে দেওয়া হল:

বয়ন ত্রুটি:

- [ ] অতিরিক্ত নেপস/স্লাব আছে কিনা তা পরীক্ষা করুন।.

- [ ] প্রস্থ জুড়ে ব্যার চিহ্নের জন্য স্ক্যান করুন।.

- [ ] গ্রেনলাইন যাচাই করুন (তির্যক/ধনুক পরীক্ষা করুন)।.

- [ ] ব্রোকেন পিকস/এন্ডস খুঁজুন।.

রঞ্জন/ধোয়ার ত্রুটি:

- [ ] রঙের রেখা/ছায়ার তারতম্য পরীক্ষা করুন।.

- [ ] শুকনো এবং ভেজা ক্রোকিং পরীক্ষা করুন।.

- [ ] ধোয়ার সামঞ্জস্যের জন্য পোশাকের তুলনা করুন।.

- [ ] রাসায়নিক গন্ধের গন্ধ নিন, অবশিষ্টাংশ খুঁজুন।.

সেলাই ত্রুটি:

- [ ] সেলাইগুলো এড়িয়ে যাওয়া/ভাঙা সেলাইয়ের জন্য পরীক্ষা করুন।.

- [ ] সিম পাকারিং খুঁজো।.

- [ ] পকেট, লুপ ইত্যাদির সারিবদ্ধতা পরীক্ষা করুন।.

- [ ] স্টিচ কাউন্ট (SPI) এর ধারাবাহিকতা যাচাই করুন।.

সনাক্তকরণের বাইরে: যোগাযোগ এবং ত্রুটি প্রতিরোধ

ত্রুটি চিহ্নিত করা প্রতিক্রিয়াশীল; সেগুলি প্রতিরোধ করা সক্রিয়। ডেনিম উৎপাদনে ত্রুটিগুলি কীভাবে প্রতিরোধ করা যায়? এটি স্পষ্ট যোগাযোগ এবং শক্তিশালী প্রক্রিয়া দিয়ে শুরু হয়।.

একটি বিস্তারিত প্রযুক্তি প্যাক এবং অনুমোদিত নমুনার শক্তি

তোমার টেক প্যাক হলো নীলনকশা। এটি কেবল নকশাই নয়, গ্রহণযোগ্য মানের মানদণ্ডকেও স্পষ্টভাবে সংজ্ঞায়িত করবে। একটি অনুমোদিত প্রাক-উৎপাদন নমুনা "সুবর্ণ মান" হিসেবে কাজ করে যা বাল্ক উৎপাদনের সাথে মেলে। স্পেসিফিকেশনের অস্পষ্টতা ত্রুটির জন্য একটি আমন্ত্রণ।.

আপনার চুক্তিতে স্পষ্ট মানের মান প্রতিষ্ঠা করা

সরবরাহকারীর সাথে আপনার চুক্তিতে স্পষ্টভাবে AQL স্তর, পরিদর্শন পদ্ধতি (যেমন, 4-পয়েন্ট সিস্টেম) এবং পরিদর্শন ব্যর্থতার পরিণতি (যেমন, পুনর্নির্মাণ, ছাড়, প্রত্যাখ্যান) উল্লেখ করা উচিত। এটি শুরু থেকেই স্পষ্ট প্রত্যাশা স্থাপন করে।.

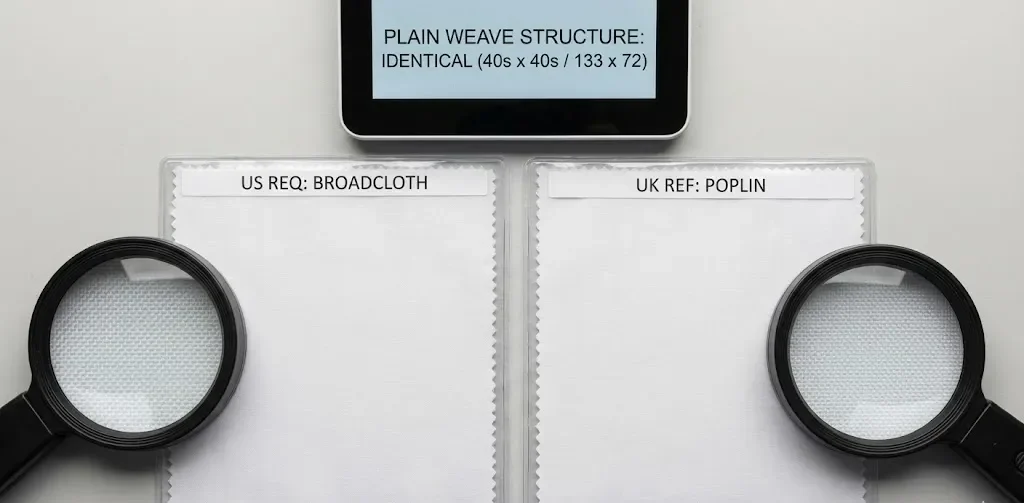

(সরবরাহকারী সম্পর্ক এবং সমগ্র সোর্সিং কর্মপ্রবাহ পরিচালনার একটি বিস্তৃত পর্যালোচনার জন্য, অনুগ্রহ করে আমাদের দেখুন ডেনিম ফ্যাব্রিক সোর্সিং গাইড).

উপসংহার: গুণমান কোনও দুর্ঘটনা নয়

ডেনিম পণ্য বাজারে আনার সাথে জড়িত যে কোনও ব্যক্তির জন্য ডেনিম কাপড়ের ত্রুটি চিহ্নিত করা একটি গুরুত্বপূর্ণ দক্ষতা। এর জন্য প্রয়োজন তীক্ষ্ণ দৃষ্টি, একটি পদ্ধতিগত পদ্ধতি এবং কাপড় কীভাবে তৈরি করা হয় সে সম্পর্কে একটি দৃঢ় ধারণা।.

ধারাবাহিকতা এবং মূল্যের জন্য পরিচিত একটি ব্র্যান্ড তৈরির জন্য কঠোর পরিদর্শন, স্পষ্ট যোগাযোগ এবং আমাদের মতো গুণমান-সচেতন নির্মাতাদের সাথে অংশীদারিত্ব অপরিহার্য। আমরা স্বচ্ছতায় বিশ্বাস করি এবং আমাদের মান নিয়ন্ত্রণ প্রক্রিয়ার পিছনে থাকি।.

(আমরা কঠোরভাবে বজায় রাখি মান নিয়ন্ত্রণের মানদণ্ড আমাদের উৎপাদন লাইন জুড়ে। যদি আপনার নির্দিষ্ট মানের প্রয়োজনীয়তা থাকে বা আপনার পরিদর্শন প্রোটোকল তৈরিতে সহায়তার প্রয়োজন হয়, তাহলে অনুগ্রহ করে আমাদের টেকনিক্যাল টিমের সাথে কথা বলুন.)

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী – ক্রেতাদের জন্য প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

জিন্স/ডেনিমের সাধারণ ত্রুটি/ত্রুটিগুলি কী কী?

সাধারণ ডেনিমের ত্রুটিগুলি তিনটি প্রধান বিভাগে বিভক্ত: তাঁতের ত্রুটি (যেমন নেপস, স্লাব, ব্যার মার্কস, স্কিউইং), রঞ্জনবিদ্যা এবং ফিনিশিং ত্রুটি (রঙের রেখা, দুর্বল রঙের দৃঢ়তা, অসম ধোয়া, রাসায়নিক অবশিষ্টাংশ), এবং সেলাই ত্রুটি (এড়িয়ে যাওয়া সেলাই, সেলাই খোঁচা, ভুলভাবে সারিবদ্ধ উপাদান)।.

কাপড় কেনার আগে ডেনিমের মান কীভাবে পরীক্ষা করবেন?

আউন্স ওজন (পদার্থের জন্য), ফাইবারের পরিমাণ (100% তুলা বনাম প্রসারিত), বুননের গুণমান (একরূপতা দেখুন, অতিরিক্ত নেপস/স্লাব/বারে নেই), এবং রঙের দৃঢ়তা (ক্রকিং, ওয়াশিং এবং হালকা দৃঢ়তার জন্য ল্যাব রিপোর্টের অনুরোধ করুন) এর মতো গুরুত্বপূর্ণ বৈশিষ্ট্যগুলি পরীক্ষা করুন। এছাড়াও সেলভেজ গুণমান এবং রঞ্জকের গভীরতার মতো কারিগরি বিশদ বিশ্লেষণ করুন।.

ডেনিম বুননের সাধারণ ত্রুটি (স্লাব, নেপস, ব্যার) দেখতে কেমন?

নেপ হলো ছোট, জট পাকানো ফাইবার গিঁট যা ছোট সাদা দাগের মতো দেখায়। স্লাব হলো সুতার মোটা, লম্বা অংশ যা দৃশ্যমান পুরু রেখা তৈরি করে। বারে চিহ্ন হলো কাপড়ের প্রস্থ জুড়ে লক্ষণীয় অনুভূমিক ব্যান্ড বা রেখা যেখানে রঙ বা গঠন সামান্য ভিন্ন। (আদর্শভাবে, নিবন্ধটিতে দৃশ্যমান রেফারেন্সের জন্য ছবি অন্তর্ভুক্ত করা হবে)।.

ডেনিম ডাই-তে দাগের কারণ কী?

ডেনিম ডাই-তে রঙের দাগ বা অসম ছায়া সাধারণত রঞ্জন প্রক্রিয়ার সময় অসঙ্গতির কারণে ঘটে। এর মধ্যে রঞ্জক পদার্থের অনুপযুক্ত মিশ্রণ, রঞ্জক পদার্থের মধ্য দিয়ে যাওয়ার সময় কাপড়ের উপর অসম টান, তাপমাত্রার ওঠানামা, অথবা রাসায়নিক প্রয়োগের সমস্যা অন্তর্ভুক্ত থাকতে পারে।.

জিন্সের সেলাইয়ের সাধারণ সমস্যাগুলো কী কী?

সাধারণ সেলাই সমস্যার মধ্যে রয়েছে সেলাই বাদ দেওয়া বা ভাঙা (সেলাই দুর্বল হওয়া), সেলাইয়ের খোঁচা (টেনশনের সমস্যার কারণে ঢেউ খেলানো সেলাই), ভুলভাবে সারিবদ্ধ উপাদান (যেমন পকেট বা বেল্ট লুপ বাঁকাভাবে সেলাই করা), এবং ভুল বা অসামঞ্জস্যপূর্ণ সেলাই গণনা (SPI), যা সেলাইয়ের শক্তি এবং চেহারাকে প্রভাবিত করে।.

ডেনিম ফিনিশিংয়ে অসম ধোয়ার অর্থ কী?

অসম ধোয়া বলতে ভেজা প্রক্রিয়ার সময় (যেমন পাথর ধোয়া বা এনজাইম ধোয়া) প্রয়োগ করা রঙের বিবর্ণতা বা ঘর্ষণ প্রভাবের অসঙ্গতি বোঝায়। এর অর্থ হল পোশাকের কিছু অংশ, অথবা একই ব্যাচের মধ্যে বিভিন্ন পোশাক, হালকাতা, ঘর্ষণ প্যাটার্ন বা সামগ্রিক রঙের স্বরের লক্ষণীয়ভাবে ভিন্ন স্তর দেখায়।.

ডেনিমের জন্য গ্রহণযোগ্য ত্রুটির স্তর কত (AQL / 4-পয়েন্ট সিস্টেম)?

কোনও একক সার্বজনীন স্তর নেই; এটি ব্র্যান্ডের মানের মান এবং মূল্যের উপর নির্ভর করে। তবে, শিল্পটি সাধারণত কাপড় পরিদর্শনের জন্য 4-পয়েন্ট সিস্টেম এবং পোশাক পরিদর্শনের জন্য AQL (গ্রহণযোগ্য মানের সীমা) মান (যেমন বড়/ছোট ত্রুটির জন্য AQL 2.5 বা 4.0) ব্যবহার করে প্রতি ব্যাচে সর্বাধিক অনুমোদিত ত্রুটি নির্ধারণ করে।.

ডেনিম পরিদর্শনের জন্য কি কোন স্ট্যান্ডার্ড চেকলিস্ট আছে?

যদিও অনেক কারখানা এবং ব্র্যান্ড তাদের নিজস্ব বিস্তারিত চেকলিস্ট তৈরি করে, একটি স্ট্যান্ডার্ড পরিদর্শনে বুনন (নেপস, স্লাবস, ব্যার, স্কিউ), রঞ্জন/ধোয়া (রঙের সামঞ্জস্য, রেখা, দৃঢ়তা) এবং সেলাই (সেলাই অখণ্ডতা, সারিবদ্ধকরণ, পাকারিং, SPI) এর মূল বিষয়গুলি অন্তর্ভুক্ত থাকে। আমাদের নিবন্ধটি এই বিষয়গুলির সারসংক্ষেপে একটি ব্যবহারিক চেকলিস্ট সরবরাহ করে।.

ডেনিম উৎপাদনে ত্রুটিগুলি কীভাবে প্রতিরোধ করা যেতে পারে?

ত্রুটি প্রতিরোধ স্পষ্ট যোগাযোগ এবং শক্তিশালী প্রক্রিয়ার উপর নির্ভর করে। মূল পদক্ষেপগুলির মধ্যে রয়েছে: সুনির্দিষ্ট স্পেসিফিকেশন সহ বিস্তারিত প্রযুক্তিগত প্যাক সরবরাহ করা, ভৌত রেফারেন্স নমুনা এবং প্রাক-উৎপাদন নমুনা কঠোরভাবে অনুমোদন করা, চুক্তিতে স্পষ্ট মানের মান প্রতিষ্ঠা করা, ভাল মান নিয়ন্ত্রণ ব্যবস্থা সহ নির্ভরযোগ্য সরবরাহকারীদের কাছ থেকে সোর্সিং করা এবং পুঙ্খানুপুঙ্খ ইন-লাইন এবং চূড়ান্ত পরিদর্শন পরিচালনা করা।.