🔍 ভূমিকা: মানের ফায়ারওয়াল

ক্রেতার জন্য, পরিদর্শন প্রতিবেদন হল লাভজনক মৌসুম এবং অবিক্রীত পণ্যে ভরা গুদামের মধ্যে একমাত্র ফায়ারওয়াল।.

⚠️ কেন পলিয়েস্টার বিশেষভাবে জটিল

তুলার বিপরীতে, যা তার প্রাকৃতিক গঠনের ছোটখাটো ত্রুটিগুলি লুকিয়ে রাখে, পলিয়েস্টার (বিশেষ করে FDY-এর মতো ফিলামেন্টের ধরণ) ক্ষমাহীন।.

📘 চার-পয়েন্ট পরিদর্শন ব্যবস্থা কী?

এটি আদর্শ শিল্প পদ্ধতি (এএসটিএম ডি৫৪৩০) আকারের উপর ভিত্তি করে ত্রুটির জন্য পেনাল্টি পয়েন্ট (১, ২, ৩, অথবা ৪) নির্ধারণ করে কাপড়ের মান গ্রেড করার জন্য।.

এটি একটি গাণিতিক স্কোর প্রদান করে যা নির্ধারণ করে যে কোন ফলাফল "পাস" নাকি "ফেল"।“

✅ পলিয়েস্টারের জন্য, আপনাকে অবশ্যই 3টি মাত্রা নিয়ন্ত্রণ করতে হবে:

(ছিদ্র, পিলিং, ভাঙা ফিলামেন্ট)

(বাঁধের চিহ্ন, রোলগুলির মধ্যে ছায়া)

(তাপ উজ্জ্বলতা, শক্ত হাতল অনুভূতি, স্থিতিশীলতা)

আজ, আমরা ফোর-পয়েন্ট সিস্টেমটি ভেঙে দেব, পলিয়েস্টার কাপড়ের সাধারণ ত্রুটিগুলি বিশ্লেষণ করব এবং আপনার ক্রয় আদেশে (PO) লেখার জন্য প্রয়োজনীয় সঠিক পরিদর্শন চেকলিস্টগুলি প্রদান করব।.

⚡ দ্রুত উত্তর — চার-পয়েন্ট পরিদর্শন ব্যবস্থা (স্নিপেট টেবিল)

আপনি যদি একজন QC ম্যানেজার অথবা ক্রেতা হন যার ত্রুটি স্কোরিংয়ের জন্য দ্রুত রেফারেন্সের প্রয়োজন হয়, তাহলে এই টেবিলটি ব্যবহার করুন। এটি পেনাল্টি পয়েন্ট নির্ধারণের জন্য বিশ্বব্যাপী মান।.

| ত্রুটি দৈর্ঘ্য / আকার | নির্ধারিত পয়েন্ট | নোট / কিভাবে পরিমাপ করবেন | পলিয়েস্টারের উদাহরণ |

|---|---|---|---|

| ৩ ইঞ্চি পর্যন্ত (০-৭৫ মিমি) | ১ পয়েন্ট | দীর্ঘতম মাত্রা বরাবর পরিমাপ করুন।. | ছোট স্লাব, ছোট তেলের দাগ, একক মাছি সুতা।. |

| ৩ থেকে ৬ ইঞ্চি (৭৫-১৫০ মিমি) | ২ পয়েন্ট | এই স্প্যানে একাধিক ছোট ত্রুটি একত্রিত করুন।. | মাঝারি আঁচড়, দৃশ্যমান মোটা সুতা, ছোট ছোট ছিদ্র।. |

| ৬ থেকে ৯ ইঞ্চি (১৫০-২৩০ মিমি) | ৩ পয়েন্ট | প্রায়শই মেশিনের সমস্যা নির্দেশ করে (যেমন, তাঁত বন্ধ)।. | লম্বা দাগ, রঞ্জক রেখা, প্রান্ত ছিঁড়ে যাওয়া।. |

| ৯ ইঞ্চির বেশি (২৩০ মিমি+) | ৪ পয়েন্ট | প্রতিটি ত্রুটির সর্বোচ্চ পয়েন্ট ৪।. | একটানা রানার, পূর্ণ-প্রস্থ ব্যার, বড় গর্ত।. |

| গর্ত / অশ্রু | ৪ পয়েন্ট | ১ ইঞ্চির চেয়ে বড় যেকোনো গর্ত সাধারণত ৪ পয়েন্ট হয়।. | পোড়া গর্ত, ছেঁড়া সেল্ভেজ, ভাঙা সূঁচ।. |

🏭 কারখানার নিয়ম

বেশিরভাগ ক্রেতাই প্রথম মানের পলিয়েস্টার শার্টিং বা আস্তরণের জন্য প্রতি ১০০ বর্গ গজে সর্বোচ্চ ২০ থেকে ২৪ পয়েন্ট গ্রহণ করেন।.

দ্রষ্টব্য: উচ্চমানের বাইরের পোশাকের জন্য, সীমা ১৫ পয়েন্ট পর্যন্ত হতে পারে।.

📋 কিভাবে চার-দফা পরিদর্শন করবেন (ধাপে ধাপে)

সঠিক পরিদর্শনের জন্য কেবল কাপড় দেখার চেয়েও বেশি কিছু প্রয়োজন। এর জন্য একটি প্রমিত প্রক্রিয়া প্রয়োজন। আপনার পলিয়েস্টার কাপড়ের QC প্রয়োজনীয়তা সেট আপ করতে এই চেকলিস্টটি ব্যবহার করুন।.

১. 🛠️ আপনার প্রয়োজনীয় সরঞ্জাম

- ⚙️ পরিদর্শন যন্ত্র: একটি ব্যাকলাইট স্ক্রিন (পিনহোল পরীক্ষা করার জন্য) এবং ওভারহেড লাইট থাকতে হবে।.

- 💡 আলোর উৎস: D65 (কৃত্রিম দিবালোক) স্ট্যান্ডার্ড। দোকানের আলোর সম্মতির জন্য TL84 ব্যবহার করা হয়।.

- 📏 পরিমাপের টেপ এবং স্টিকার: ত্রুটির স্থানগুলি শারীরিকভাবে চিহ্নিত করা।.

- 🎨 রেফারেন্স নমুনা: অনুমোদিত ল্যাব ডিপ এবং হ্যান্ডফিল সোয়াচ।.

2. ⚙️ সেটআপ (শুরু করার আগে)

পলিয়েস্টারের জন্য, এখানে চালান প্রতি মিনিটে ১৫-২০ গজ. দ্রুত গতিতে "ব্যারে" (রঞ্জক ডোরাকাটা) এর মতো সূক্ষ্ম ত্রুটিগুলি মিস হবে।.

পলিয়েস্টার ইলাস্টিক। নিশ্চিত করুন যে মেশিনটি কাপড়ে শূন্য উত্তেজনা প্রস্থ পরিমাপের জালীকরণ এড়াতে।.

"মুখ" কোনটি তা নির্ধারণ করুন। ব্রাশ করা পলিয়েস্টারের জন্য, ন্যাপের দিকটি পরীক্ষা করা অত্যন্ত গুরুত্বপূর্ণ।.

৩. 📝 পরিদর্শন পদক্ষেপ (কর্মপ্রবাহ)

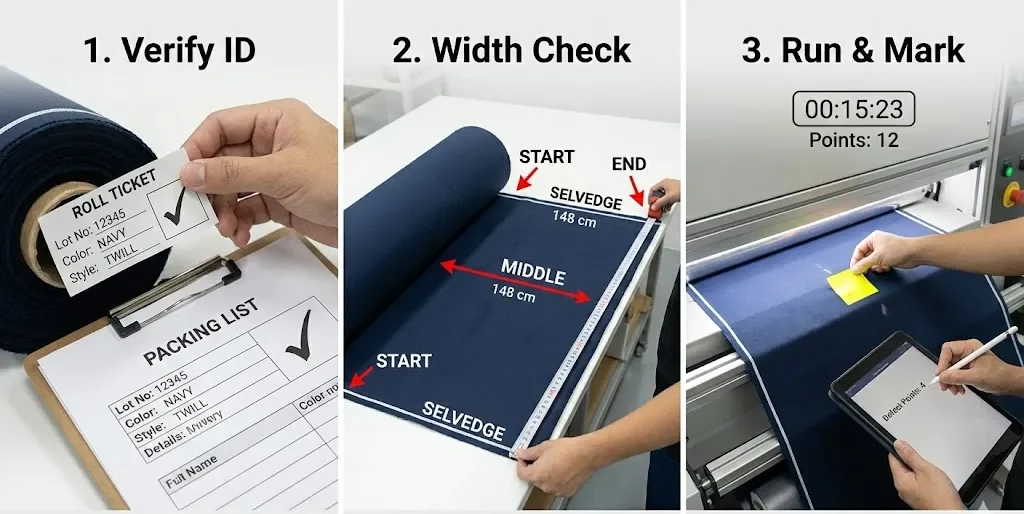

- আইডি যাচাই করুন: প্যাকিং তালিকার (লট নম্বর, রঙ, স্টাইল) সাথে রোল টিকিটটি পরীক্ষা করুন।.

- প্রস্থ পরীক্ষা: শুরু, মাঝখানে এবং শেষে ব্যবহারযোগ্য প্রস্থ (সেলভেজের ভিতরে) পরিমাপ করুন।.

- দৌড়ানো এবং চিহ্নিত করা: কাপড় নড়াচড়া করার সাথে সাথে, পরিদর্শক একটি স্টিকার দিয়ে ত্রুটি চিহ্নিত করেন এবং পয়েন্টগুলি রেকর্ড করেন।.

(মোট পয়েন্ট × ৩৬০০) / (কাপড়ের দৈর্ঘ্য গজে × কাপড়ের প্রস্থ ইঞ্চিতে) = প্রতি ১০০ বর্গ গজে পয়েন্ট

- গ্রেড এ: সহনশীলতার মধ্যে পয়েন্ট (যেমন, <20), কোনও গুরুতর ত্রুটি নেই।.

- গ্রেড বি: পয়েন্টগুলি সহনশীলতা অতিক্রম করে, অথবা গুরুতর ত্রুটি ধারণ করে (যেমন, ছায়া)।.

৪. 🚫 গ্রহণযোগ্যতার মানদণ্ড (PO তে কী লিখতে হবে)

- 📉 সর্বোচ্চ পয়েন্ট: ২০ পয়েন্ট / ১০০ বর্গ গজ।.

- 🔁 ক্রমাগত ত্রুটি: ৩ গজের বেশি সময় ধরে পুনরাবৃত্তি হওয়া যেকোনো ত্রুটি স্বয়ংক্রিয়ভাবে প্রত্যাখ্যানযোগ্য।.

- ✂️ রোলস: কোনও রোলে ১টির বেশি স্প্লাইস (জয়েন্ট) থাকতে পারে না।.

⚠️ পলিয়েস্টার কাপড়ের সাধারণ ত্রুটি (স্নিপেট টেবিল)

পলিয়েস্টারের কৃত্রিম প্রকৃতির (স্থির, তাপ সংবেদনশীলতা, রঞ্জন পদ্ধতি) কারণে নির্দিষ্ট ত্রুটি রয়েছে।.

| ত্রুটির নাম | এটা দেখতে কেমন লাগে | এটা কোথা থেকে আসে | কিভাবে দ্রুত সনাক্ত করা যায় | প্রতিরোধ / সমাধান |

|---|---|---|---|---|

| ব্যারে (ব্যারে) | বিভিন্ন রঙের অনুভূমিক ডোরাকাটা বা ব্যান্ড।. | সুতার মিশ্রণ (বিভিন্ন লট), টেক্সচারিংয়ে অসম টান।. | ৪৫ ডিগ্রি কোণে অথবা ব্যাকলিট আলোতে দেখুন।. | প্রত্যাখ্যান করুন।. ঠিক করা যাবে না। সুতার লট কঠোর নিয়ন্ত্রণের মাধ্যমে প্রতিরোধ করুন।. |

| ছিনতাই | পৃষ্ঠের উপর টানা সুতার লুপ।. | বুনন/রঞ্জন করার সময় ধারালো জিনিস; ফিলামেন্টের সুতা পিচ্ছিল।. | পৃষ্ঠের উপর হাত চালান; মেস স্নাগ পরীক্ষা ব্যবহার করুন।. | মোচড় বাড়ান; আরও টাইট বুনন ব্যবহার করুন; অ্যান্টি-স্ন্যাগ ফিনিশ লাগান।. |

| পিলিং | পৃষ্ঠের উপর ছোট ছোট ফাইবারের বল।. | ঘর্ষণ; স্পান পলিয়েস্টার বা DTY ব্যবহার।. | কাপড় নিজেই ঘষুন।. | সিঞ্জিং (গ্যাস); অ্যান্টি-পিলিং এনজাইম; হাই-টুইস্ট সুতা ব্যবহার করুন।. |

| তাপ শাইন | চকচকে, চ্যাপ্টা দাগ।. | ইস্ত্রি করা বা তাপ-সেটিং তাপমাত্রা খুব বেশি (পলিয়েস্টার গলে যায়)।. | আলোর নিচে প্রতিফলনের পরিবর্তনগুলি লক্ষ্য করুন।. | স্টেন্টারের তাপমাত্রা নিয়ন্ত্রণ করুন; প্রেসিং কাপড় ব্যবহার করুন।. |

| রঞ্জক দাগ | গাঢ় রঙের দাগ।. | অদ্রবীভূত বিচ্ছুরিত রঞ্জক কণা।. | চাক্ষুষ পরীক্ষা (সাধারণত ছোট বিন্দু)।. | রঞ্জক পদার্থের ভালো বিচ্ছুরণ; রঞ্জক পদার্থ ফিল্টার করা; পুনরায় ধোয়া (কখনও কখনও মেরামতযোগ্য)।. |

| স্ট্যাটিক মার্কস | গাঢ় ধুলোর রেখা বা আঁকড়ে থাকা।. | কম আর্দ্রতা; স্থির ময়লা আকর্ষণ করে।. | কাপড় মেশিনে লেগে থাকে।. | অ্যান্টি-স্ট্যাটিক ফিনিশ; কারখানার আর্দ্রতা বজায় রাখুন।. |

📉 পলিয়েস্টারে বেশি দেখা যায় এমন ত্রুটি (ক্রেতার অভিযোগ)

১. ছিনতাই / টানা (ফিলামেন্ট অভিশাপ) 🧶

কাপড়ের কাঠামো থেকে সুতার একটি লুপ টানা হয়।.

পলিয়েস্টার ফিলামেন্ট সুতা (FDY/DTY) মসৃণ এবং পিচ্ছিল। যদি কোনও সুই বা রুক্ষ পৃষ্ঠ তাদের স্পর্শ করে, তবে তারা সহজেই পিছলে বেরিয়ে যায়।.

- ইন্টারলেসিং পয়েন্ট বাড়ান (আঁটসাঁট বুনন)।.

- সমতল ফিলামেন্টের পরিবর্তে পেঁচানো সুতা ব্যবহার করুন।.

"স্ন্যাগিং রেজিস্ট্যান্স: গ্রেড ৩.৫ মিনিট (ASTM D3939)" উল্লেখ করুন।“

২. পিলিং / ফাজ বল ☁️

জট পাকানো তন্তুর বল।.

পলিয়েস্টার ফাইবারগুলি অবিশ্বাস্যভাবে শক্তিশালী। যখন তারা পিল করে, তখন পিলগুলি ভেঙে যায় না (তুলো পিলের মতো নয়)। তারা সংযুক্ত থাকে এবং এলোমেলো দেখায়। এটি স্পান পলিয়েস্টার এবং ব্রাশড ডিটিওয়াইতে সাধারণ।.

- গান গাওয়া: পৃষ্ঠের চুল পুড়িয়ে ফেলুন।.

- রাসায়নিক: অ্যান্টি-পিলিং রজন লাগান।.

পিলিং গ্রেড ৫ (কোনও পরিবর্তন নেই) থেকে গ্রেড ১ (গুরুতর পিলিং) পর্যন্ত শ্রেণীবদ্ধ করা হয়েছে। ক্রেতাদের জোর দেওয়া উচিত গ্রেড ৩-৪ পলিয়েস্টার পোশাকের জন্য।.

৩. তেলের দাগ / সিলিকনের দাগ 🛢️

গাঢ় বা স্বচ্ছ দাগ।.

পলিয়েস্টার তৈরিতে উচ্চ স্ট্যাটিক বিদ্যুৎ উৎপন্ন হয়, যা তাঁত থেকে তেলের কুয়াশা আকর্ষণ করে। এছাড়াও বুনন মেশিনগুলিতে প্রচুর তৈলাক্তকরণের প্রয়োজন হয়।.

পলিয়েস্টারের বেশিরভাগ তেলের দাগ রং করার সময় স্কোয়ারিং এজেন্ট (ডিগ্রিজার) দিয়ে মুছে ফেলা যায়। যদি সমাপ্ত কাপড়ে দেখা যায়, তাহলে এর অর্থ হল স্কোয়ারিং ঠিকমতো হয়নি।.

ছোট দাগ হল ১ বিন্দু। বিস্তৃত দাগ হল একটি প্রত্যাখ্যান করুন.

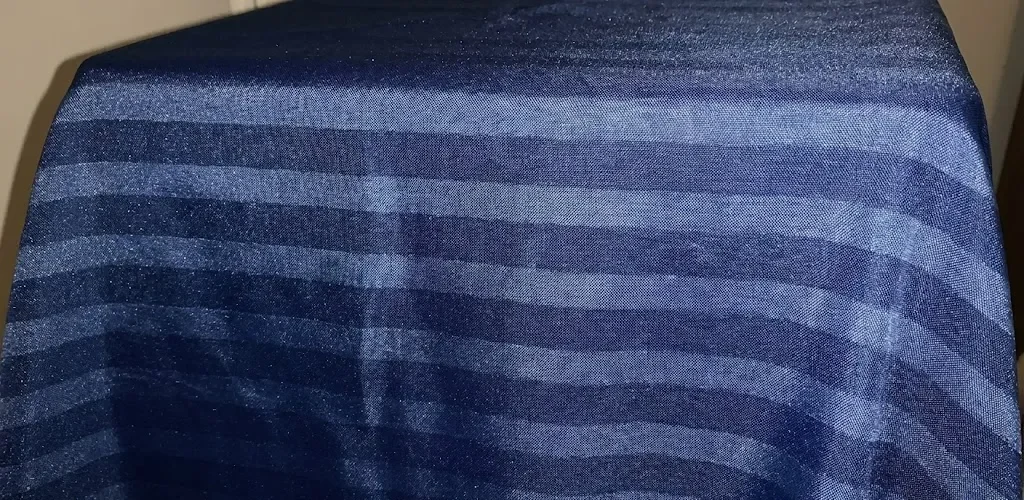

৪. রঞ্জক অসমতা / ব্যারে ("বাঘের ডোরা") 🐅

হালকা/গাঢ় ছায়ার পুনরাবৃত্তিমূলক অনুভূমিক রেখা।.

পলিয়েস্টার রঞ্জনবিদ্যা ফাইবারের স্ফটিকতার উপর নির্ভর করে। স্পিনিং বা টেক্সচারিং প্রক্রিয়ার (DTY) সময় যদি সুতার টান পরিবর্তিত হয়, তাহলে রঞ্জক গ্রহণের হার পরিবর্তিত হয়।.

আমাদের একবার ১০,০০০ মিটার নেভি ব্লু পলিয়েস্টার টাফেটার দাবি ছিল। পরিদর্শন টেবিলে কাপড়টি দেখতে ভালোই লাগছিল, কিন্তু যখন ক্লায়েন্ট জ্যাকেট তৈরি করলেন, তখন হাতায় ডোরাকাটা দাগ দেখা গেল। আমরা এটি সুতার "মিশ্র মিশ্রণ" থেকে খুঁজে পেয়েছি - তাঁতে দুটি ভিন্ন উৎপাদন লট সুতা ব্যবহার করা হয়েছিল।.

সমাধান: এখন, আমরা বুননের আগে প্রতিটি সুতার লটে "হেড-এন্ড ডাই চেক" করি।.

৫. হিট শাইন / প্রেস মার্কস ☀️

চকচকে জায়গা যেখানে কাপড়ের জমিন সমতল করা হয়েছে।.

পলিয়েস্টার থার্মোপ্লাস্টিক। যদি এটি একটি গরম ধাতব রোলারের সাথে চাপা দেওয়া হয় বা গরম অবস্থায় ভাঁজ করা হয়, তাহলে তন্তুগুলি সামান্য গলে যায় এবং চ্যাপ্টা হয়ে যায়।.

স্টেন্টার ফ্রেমে কুলিং জোনের তাপমাত্রা নিয়ন্ত্রণ করুন।.

৬. রঙের ছায়াকরণ / লটের বৈচিত্র্য 🎨

রোলের মধ্যে বা রোলের মধ্যে রঙের পার্থক্য (পাশ থেকে কেন্দ্র পর্যন্ত)।.

ডিসপারস রঞ্জক পদার্থ তাপমাত্রার প্রতি সংবেদনশীল। রঞ্জক ভ্যাটে ২° সেলসিয়াসের পার্থক্য রঙ পরিবর্তন করতে পারে।.

- দ্রুত সঞ্চালন সহ জেট ডাইং মেশিন ব্যবহার করুন।.

- বাল্ক প্যাকিংয়ের আগে একটি শেড ব্যান্ড (হালকা-মানক-গাঢ়) অনুমোদন করুন।.

🎯 কাপড়ের ধরণ অনুসারে পলিয়েস্টার পরিদর্শন "হট স্পট"

বিভিন্ন পলিয়েস্টার কাপড়ের বিভিন্ন ঝুঁকি থাকে। ধরণের উপর ভিত্তি করে আপনার QC চেকলিস্ট কাস্টমাইজ করুন।.

১. পলিয়েস্টার বোনা (ট্যাফেটা / টুইল / রিপস্টপ) 🧵

ছিনতাই, ভাঙা ফিলামেন্ট, পিছলে যাওয়া।.

পরিদর্শন টেবিলে "সিম স্লিপেজ" পুল পরীক্ষা করুন। যদি সুতাগুলি সহজেই আলাদা হয়ে যায়, তাহলে পোশাকের সিমগুলি ফেটে যাবে।.

২. পলিয়েস্টার নিটস (জার্সি / ইন্টারলক) 🧶

পিলিং, স্পাইরালিটি (টর্ক), সুই লাইন।.

কাপড়টি সমতলভাবে রেখে "টর্ক" (মোচড়) আছে কিনা তা পরীক্ষা করুন। সুতাটি সঠিকভাবে তাপ-সেট না করলে বোনা পলিয়েস্টার প্রায়শই মোচড় দেয়।.

৩. মাইক্রোফাইবার / ব্রাশড পলিয়েস্টার 🧸

পিলিং, ঘুমের দিকনির্দেশনা, ঝরানো।.

- অতিরিক্ত লিন্ট ঝরে পড়ছে কিনা তা পরীক্ষা করার জন্য এক টুকরো আঠালো টেপ ব্যবহার করুন।.

- "ন্যাপ" (ব্রাশ করার দিক) যেন রোল-টু-রোলের মতো একই রকম হয় তা পরীক্ষা করুন।.

৪. লেপযুক্ত / স্তরিত পলিয়েস্টার (PU / TPU) 🧥

খোসা ছাড়ানো, সাদা দাগ (ক্র্যাজিং), পিনহোল।.

কাপড়ের পিছনে তীব্র আলো জ্বালান। আবরণের পিনহোলগুলি তারার মতো ঝিকিমিকি করবে। এগুলো রেইনওয়্যারের লিকেজ পয়েন্ট।.

🧮 ত্রুটি স্কোরিং উদাহরণ (পয়েন্ট কীভাবে যোগ করা হয়)

চার-পয়েন্ট সিস্টেমটি বুঝতে, আসুন আমাদের QC ফ্লোর থেকে বাস্তব-বিশ্বের পরিস্থিতিগুলি দেখি।.

উদাহরণ ১: "পাস" রোল ✅

- ৩টি ছোট তেলের দাগ (<৩″) = ৩ x ১ পয়েন্ট = ৩ পয়েন্ট.

- ১টি মোটা সুতা (৫″) = ১ x ২ পয়েন্ট = ২ পয়েন্ট.

- মোট পয়েন্ট: ৫।.

উদাহরণ ২: "ব্যর্থ" রোল (উচ্চ ফ্রিকোয়েন্সি) ⚠️

- ২০টি স্নাগ (<৩″) ছড়িয়ে ছিটিয়ে আছে = ২০ x ১ পয়েন্ট = ২০ পয়েন্ট.

- ২টি রঞ্জক রেখা (৮″) = ২ x ৩ পয়েন্ট = ৬ পয়েন্ট.

- মোট পয়েন্ট: ২৬।.

অপেক্ষা করো, ১৫.৬ কি কম? হ্যাঁ, কিন্তু এর জন্য সাটিন, স্কোর যাই হোক না কেন, ২০টি স্ন্যাগ দৃশ্যত অগ্রহণযোগ্য। কিছু ক্রেতা "সর্বোচ্চ ত্রুটি গণনা" সীমা নির্ধারণ করে।.

উদাহরণ ৩: "স্বয়ংক্রিয়ভাবে প্রত্যাখ্যান" 🛑

১টি পূর্ণ-প্রস্থ ব্যার মার্ক প্রতি ২ গজ পরপর পুনরাবৃত্তি।.

গাণিতিকভাবে পয়েন্ট কম হলেও, বারবার ত্রুটির কারণে কাপড়টি কাটা যায় না।.

📝 PO / QC চুক্তিতে কী লিখতে হবে (কপি-পেস্ট)

গুণমানকে সুযোগের উপর ছেড়ে দিও না। এই ধারাটি সরাসরি আপনার ফ্যাব্রিক স্পেসিফিকেশন শীট.

❓ প্রায়শই জিজ্ঞাসিত প্রশ্ন (মানুষও জিজ্ঞাসা করে)

১. কাপড়ের জন্য চার-পয়েন্ট পরিদর্শন ব্যবস্থা কী?

দ্য ফোর-পয়েন্ট সিস্টেম (ASTM D5430) কাপড়ের মান নির্ধারণের জন্য এটি একটি প্রমিত পদ্ধতি। পরিদর্শকরা তাদের আকারের উপর ভিত্তি করে দৃশ্যমান ত্রুটিগুলির জন্য পেনাল্টি পয়েন্ট (১, ২, ৩, অথবা ৪) নির্ধারণ করেন। প্রতি ১০০ বর্গ গজের মোট পয়েন্ট নির্ধারণ করে যে রোলটি গৃহীত হবে নাকি প্রত্যাখ্যাত হবে।.

২. প্রতি ১০০ বর্গ গজে পয়েন্ট কীভাবে গণনা করবেন?

প্রতি ১০০ বর্গ গজে পয়েন্ট = (মোট পেনাল্টি পয়েন্ট × ৩৬০০) / (গজে রোলের দৈর্ঘ্য × ইঞ্চিতে কাটার যোগ্য প্রস্থ)

মেট্রিকের জন্য (প্রতি ১০০ বর্গমিটারে পয়েন্ট), মোট পয়েন্টকে ১০,০০০ দিয়ে গুণ করুন এবং (মিটারে দৈর্ঘ্য × মিমিতে প্রস্থ) দিয়ে ভাগ করুন।.

৩. পলিয়েস্টার কাপড়ের স্বয়ংক্রিয় প্রত্যাখ্যানের ত্রুটিগুলি কী কী?

ব্যার মার্কস (রঞ্জক ডোরা), তীব্র ছায়া (রোলটির মধ্যে রঙের পার্থক্য), দুর্গন্ধমুক্ত, এবং পুনরাবৃত্তিমূলক ত্রুটি (পুরো দৈর্ঘ্য জুড়ে চলমান একটি সুচের রেখার মতো) পয়েন্ট স্কোর নির্বিশেষে স্বয়ংক্রিয়ভাবে প্রত্যাখ্যান হয়।.

৪. পলিয়েস্টার দ্রুত আটকে যাচ্ছে কিনা তা আপনি কীভাবে পরীক্ষা করবেন?

ব্যবহার করুন a “"গ্লাভ টেস্ট।"” পরিদর্শক একটি রুক্ষ সুতির দস্তানা পরেন এবং কাপড়ের পৃষ্ঠটি হালকাভাবে মুছে দেন। যদি দস্তানাটি সহজেই তন্তু ধরে ফেলে, তাহলে কাপড়ের আটকে যাওয়ার প্রতিরোধ ক্ষমতা কম থাকে।.

৫. পলিয়েস্টার কাপড়ে ব্যার কী কারণে হয়?

সুতার শারীরিক পার্থক্য (রঞ্জক পদার্থের মিশ্রণ, বিভিন্ন টেক্সচারিং টান) অথবা বুননের যান্ত্রিক সমস্যার কারণে (অসম টান ফিড) বারে তৈরি হয়। এটি অনুভূমিক রেখা তৈরি করে যা রঞ্জক পদার্থকে ভিন্নভাবে শোষণ করে।.

৬. পলিয়েস্টারে তাপের ঝলকানি কেন হয় এবং কীভাবে তা প্রতিরোধ করা যায়?

উচ্চ তাপ এবং চাপে পলিয়েস্টার ফাইবার (যা প্লাস্টিকের তৈরি) আংশিকভাবে গলে যায় বা চ্যাপ্টা হয়ে যায় তখন তাপের ঝলকানি দেখা দেয়। ইস্ত্রি করার সময় বা উচ্চ-তাপমাত্রার ক্যালেন্ডারিংয়ের সময় এটি ঘটে। ইস্ত্রিতে টেফলন জুতা ব্যবহার করে বা স্টেন্টারের তাপমাত্রা কমিয়ে এটি প্রতিরোধ করুন।.

৭. পিলিং কি চার-পয়েন্ট পরিদর্শনে ত্রুটি নাকি ল্যাব পরীক্ষার সমস্যা?

যদি তাজা রোলে পিলিং দেখা যায়, তাহলে এটি একটি ফোর-পয়েন্ট ত্রুটি। তবে, পিলিং সাধারণত ক্ষয়ের পরে দেখা যায়। অতএব, এটি মূলত একটি ল্যাব টেস্ট সমস্যা (ASTM D3512) বাল্ক উৎপাদনের আগে এটি অবশ্যই একটি নমুনার মাধ্যমে যাচাই করা উচিত।.

৮. প্রতি রোলে কত পয়েন্ট গ্রহণযোগ্য?

স্ট্যান্ডার্ড পোশাকের জন্য, প্রতি ১০০ বর্গ গজে ২০-২৪ পয়েন্ট শিল্পের আদর্শ। উচ্চমানের বা ব্যয়বহুল কাপড়ের জন্য, ক্রেতারা দাবি করতে পারেন <15 পয়েন্ট. ৪০ পয়েন্টের বেশি হওয়া ব্যক্তিগত রোলগুলি সাধারণত প্রত্যাখ্যাত হয়।.

৯. কাপড় পরিদর্শনের জন্য কোন আলো ব্যবহার করা উচিত?

D65 (কৃত্রিম দিবালোক) রঙ এবং ত্রুটি পরীক্ষা করার জন্য প্রাথমিক মান। TL84 (স্টোর লাইট) প্রায়শই "মেটামেরিজম" (বিভিন্ন আলোতে রঙ পরিবর্তন) পরীক্ষা করার জন্য ব্যবহৃত হয়।.

১০. পলিয়েস্টারে লট-টু-লট শেডিং কীভাবে নিয়ন্ত্রণ করবেন?

- সম্ভব হলে মাস্টার ব্যাচের সুতা ব্যবহার করুন।.

- বৈচিত্র্যের পরিসর দেখানো একটি শেড ব্যান্ডের অনুরোধ করুন।.

- নিশ্চিত করুন যে কারখানাটি লট নম্বর অনুসারে রোলগুলি আলাদা করে (যেমন, লট A রোলগুলি কাটার জন্য একসাথে রাখা হয়েছে)।.

১১. তেলের দাগ কি মুছে ফেলা যাবে নাকি এটি প্রত্যাখ্যান?

পলিয়েস্টারের উপর ছোট তেলের দাগ প্রায়শই স্পটগান (অ্যাসিটোন বা দ্রাবক ব্যবহার করে) দিয়ে পরিষ্কার করা যেতে পারে। তবে, যদি দাগটি বড় হয় বা কাপড়টি সূক্ষ্ম হয় (সাটিনের মতো) যেখানে পরিষ্কার করার ফলে "রিং" চিহ্ন থাকে, তাহলে এটি একটি প্রত্যাখ্যান (৪ পয়েন্ট).

১২. চার-বিন্দু এবং দশ-বিন্দু ব্যবস্থার মধ্যে পার্থক্য কী?

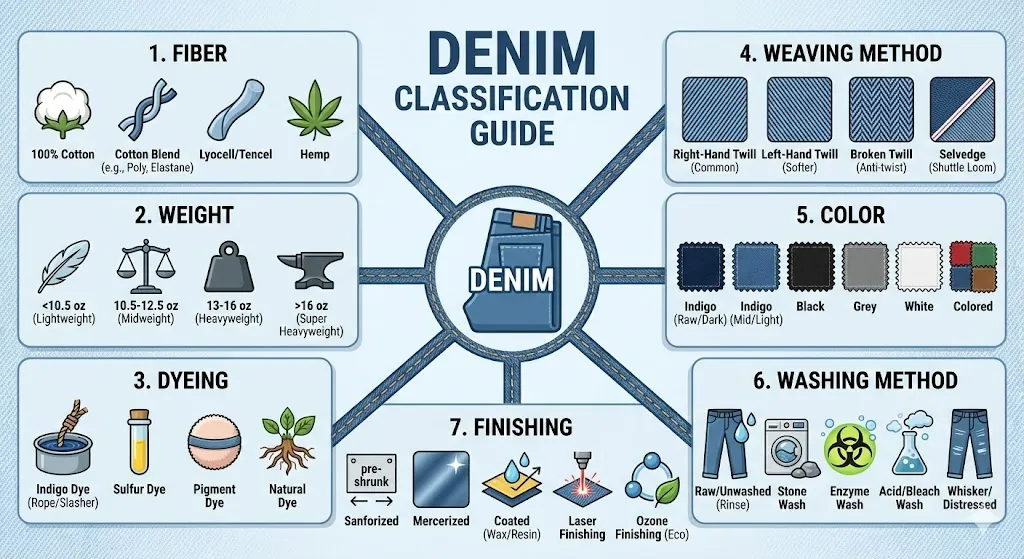

দ্য চার-পয়েন্ট সিস্টেম আকার অনুসারে ত্রুটিগুলিকে শাস্তি দেয় (১-৪ পয়েন্ট)। দশ-পয়েন্ট সিস্টেম এটি একটি পুরনো পদ্ধতি যা বেশিরভাগ ভারী ক্যানভাস/ডেনিমের জন্য ব্যবহৃত হয়, যেখানে ত্রুটির জন্য ১, ৩, ৫, অথবা ১০ পয়েন্ট দণ্ড দেওয়া হয়। পলিয়েস্টারের মতো পোশাকের কাপড়ের ক্ষেত্রে ফোর-পয়েন্ট সিস্টেম অনেক বেশি সাধারণ।.