Einleitung: Ihr Leitfaden für eine erfolgreiche Baumwollbeschaffung

Wenn ein Käufer oder Designer 100%-Baumwollgewebe spezifiziert, verlangt er ein Produkt, das einen komplexen Prozess durchlaufen hat, bei dem ein rohes landwirtschaftliches Produkt in ein anspruchsvolles, technisches Textil verwandelt wurde.

Unsere Werkserfahrung und Expertise

Als Textilherstellungsteam mit über 20 Jahren Erfahrung haben wir zahlreiche Bekleidungsfabriken und Heimtextilienhersteller durch diesen Prozess begleitet. Unsere tägliche Arbeit beschränkt sich nicht nur auf den Verkauf von Stoffen; wir managen diesen Transformationsprozess – von der Beschaffung des Rohgarns über Labortests auf Einlaufen und Farbechtheit bis hin zur Behebung von Qualitätsproblemen in großen Mengen, bevor auch nur eine einzige Rolle versendet wird.

Viele kennen die Grundlagen, doch der Schlüssel zu erfolgreicher Beschaffung liegt darin, zu verstehen, wie Entscheidungen in jeder Phase das Endprodukt beeinflussen. Warum ist ein T-Shirt seidenweich, während ein anderes rau und fusselig ist? Warum läuft eine Jeans ein, während eine andere formstabil bleibt? Wie wird Baumwolle zu Stoff verarbeitet? Die Antworten sind kein Zufall, sondern das Ergebnis von Planung und Technik.

Warum dieser Leitfaden wichtig ist

Dieser Leitfaden basiert auf unserer praktischen Erfahrung mit Tausenden von Bestellungen und nicht nur auf theoretischen Grundlagen. Wir führen Sie durch den gesamten Baumwollherstellungsprozess, von der Rohbaumwollkapsel bis zum fertigen Stoffballen, und erläutern jeden einzelnen technischen Schritt.

Wenn wir darauf hinweisen, dass die Garnverdrehung angegeben werden muss, liegt das daran, dass wir die kostspieligen Fehler erlebt haben, die entstehen, wenn man dies nicht tut. Dies ist die operative Anleitung, die wir mit unseren Partnern teilen und die Ihnen das nötige Fachwissen vermitteln soll, um sicher von den benötigten Materialien zu profitieren.

Was ist Baumwolle?

Bevor wir die Fabrik betreten, definieren wir zunächst unseren Rohstoff. Baumwolle ist eine weiche, flauschige Stapelfaser, die in einer Kapsel, einer Schutzhülle um die Samen der Baumwollpflanze, wächst. Botanisch gesehen ist sie die am weitesten verbreitete Naturfaser in der Textilindustrie und besteht fast vollständig aus Zellulose. Ihre Molekularstruktur macht sie hydrophil (wasserliebend), was ihr die charakteristischen Eigenschaften Weichheit, Atmungsaktivität und Saugfähigkeit verleiht.

Branchenzahlen:

Um seine Bedeutung zu verstehen, muss man den globalen Maßstab betrachten. Laut Branchenberichten wie dem Bericht der Textilbörse über bevorzugte Fasern und Materialien, Die weltweite Faserproduktion belief sich im Jahr 2023 auf rund 124 Millionen Tonnen. Davon entfielen etwa 24,4 Millionen Tonnen auf Baumwollfasern.

Diese Makrostruktur wirkt sich unmittelbar auf Rohstoffpreise, Verfügbarkeit und Lieferzeiten aus. Darüber hinaus ist ein wachsender Anteil (ca. 281 TP3T) dieser Baumwolle Teil von Nachhaltigkeitsprogrammen (wie dem BCI (British Compatibility Index), Bio-Siegel usw.), die für viele internationale Marken zu einer wichtigen Voraussetzung für die Einhaltung von Vorschriften und die Rückverfolgbarkeit werden.

Baumwolle hat zahlreiche Verwendungsmöglichkeiten in unserem Leben: Baumwollfasern werden in der Textilindustrie zur Herstellung von Kleidung verwendet; Baumwollsamenkerne werden in der Lebensmittelindustrie zur Herstellung von Speiseöl verwendet; Baumwollsamenschalen werden in der Landwirtschaft zur Herstellung natürlicher Kulturmedien für Pilze verwendet; und Baumwolle kann im medizinischen Bereich zur Herstellung von Wattestäbchen, Gaze usw. verwendet werden.

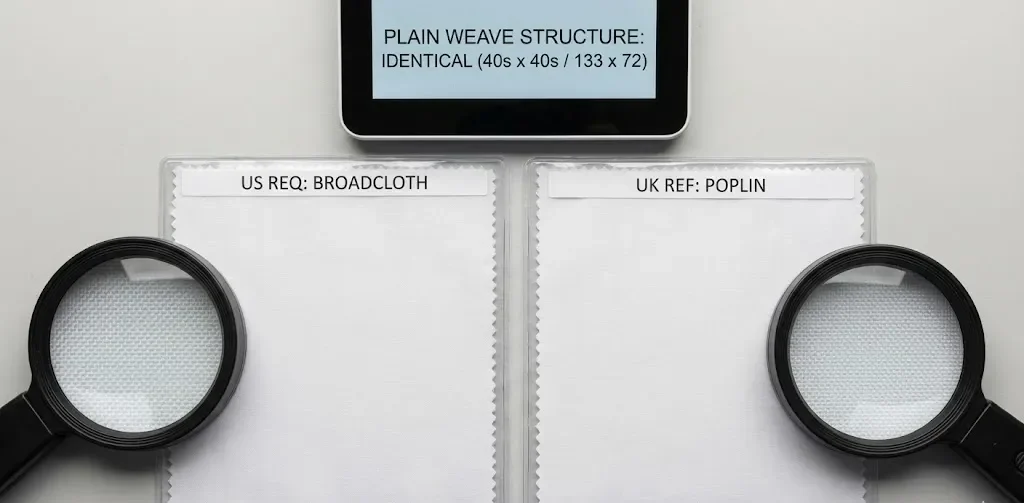

Was ist Baumwollstoff?

Vereinfacht ausgedrückt ist Baumwollgewebe (oder Textilgewebe aus Baumwolle) das fertige Material, das entsteht, indem man rohe Baumwollfasern zu Garn verarbeitet und dieses Garn dann zu einer zusammenhängenden Struktur webt oder strickt.

Der Begriff „Baumwollgewebe“ ist weit gefasst, da das Endprodukt so dünn wie medizinische Gaze, so fest wie Hemdenpopeline, so dehnbar wie ein Strick-T-Shirt oder so strapazierfähig wie schwerer Denim sein kann. Die Eigenschaften des fertigen Gewebes werden durch den im Folgenden beschriebenen Prozess bestimmt.

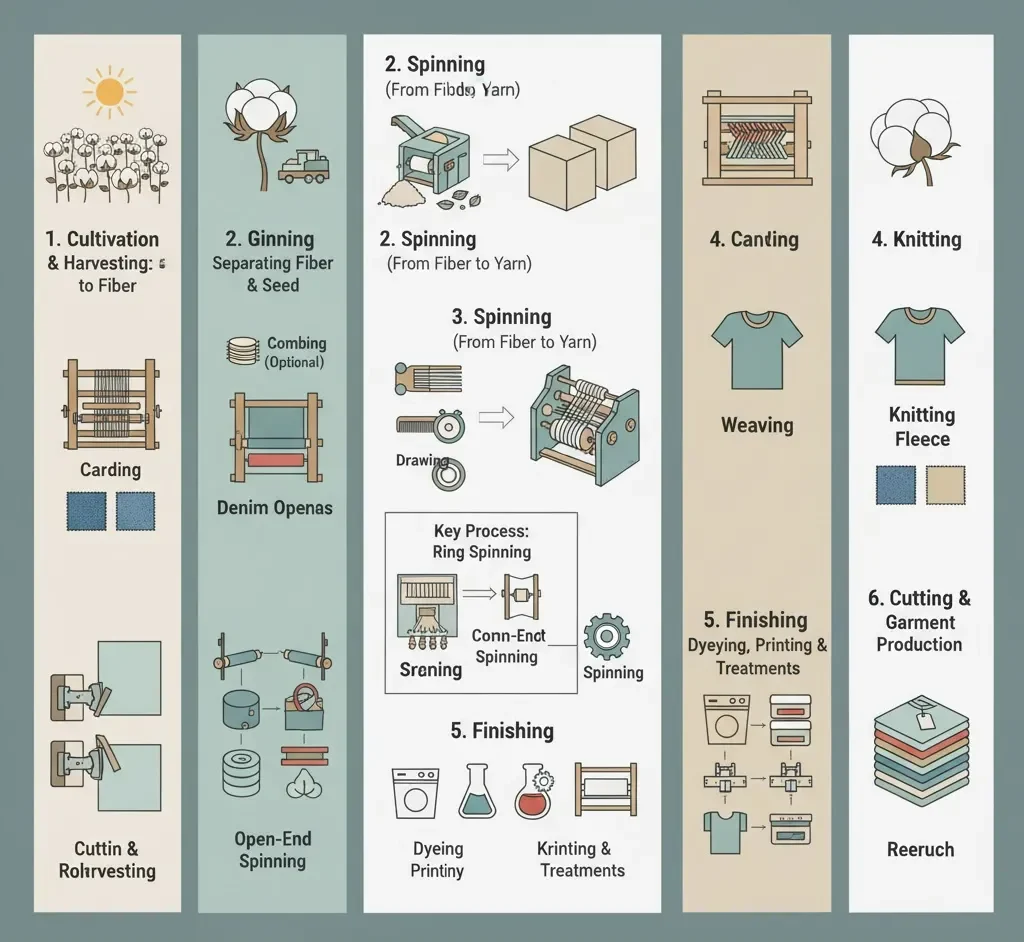

Wie wird Baumwolle zu Stoff verarbeitet?

Der Weg von der Rohbaumwolle zum fertigen Stoffballen ist ein mehrphasiger Textilproduktionsprozess. Wir können diesen in vier entscheidende technische Schritte unterteilen:

- Vorverarbeitung der Rohstoffe: Reinigung und Säuberung der Faser.

- Spinnen: Aus der Faser wird Garn hergestellt.

- Gewebebildung: Garn zu Stoff verweben oder verstricken.

- Abschluss: Färben, Bedrucken und Auftragen der Endbehandlung.

Phase 1: Vorverarbeitung des Rohmaterials (Von der Saatbaumwolle zur Reinfaser)

Dies ist die grundlegende, unumstößliche Phase. Aus schlecht aufbereiteten Fasern lässt sich kein guter Stoff herstellen. Ziel ist es, aus einem geernteten Klumpen Rohbaumwolle ein reines, sauberes und ausgerichtetes Faserbündel zu gewinnen.

1) Entkörnungsanlage

- Zweck: Die Baumwollentkörnungsanlage ist der erste mechanische Verarbeitungsschritt nach der Ernte. Ihr einziger Zweck ist die Trennung der Baumwollfasern (Lint) von den Baumwollsamen. Das Ergebnis ist Ballenfaser, die noch 31–51 Verunreinigungen (Blätter, Stängel, Schmutz) enthält.

- Ausrüstung: Die Wahl der Maschine ist entscheidend. Säge-Körperpflegemaschinen haben eine hohe Kapazität (10–50 Tonnen/Tag) und werden für den Großteil der Upland-Baumwolle (mittelstapelig) eingesetzt. Für hochwertige langstapelige Baumwolle werden Walzen-Körperpflegemaschinen bevorzugt. Sie arbeiten langsamer, sind aber schonender und reduzieren so Faserschäden.

- Details: Nach dem Entkörnen wird die Faser zu dichten Ballen gepresst. In unserer Qualitätskontrolle legen wir fest, dass die Faserintegritätsrate ≥ 951 TP3T betragen muss und prüfen auf verbliebene Samen, da diese schwere Schäden an nachfolgenden Maschinen verursachen können.

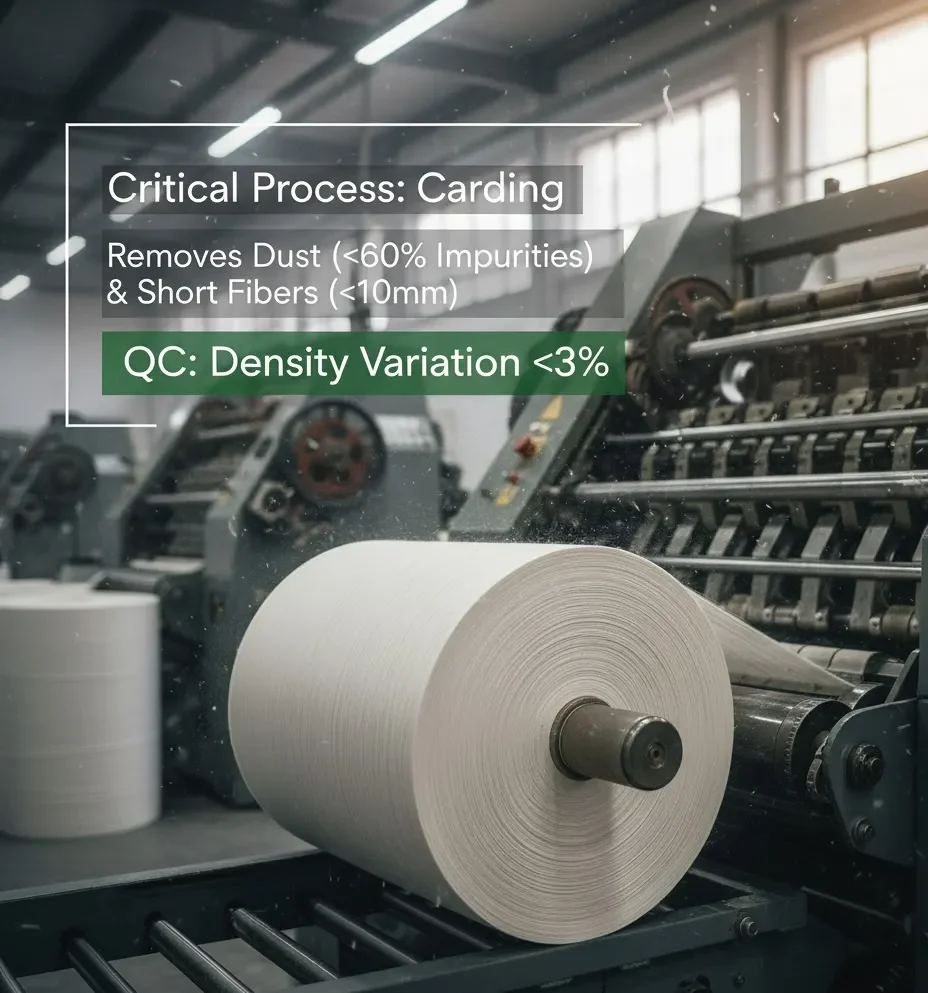

2) Reinigung

- Zweck: Der Ballen mit Baumwollfasern wird geöffnet, gemischt und gereinigt. Der Prozess umfasst das Öffnen (Aufbrechen der komprimierten Baumwollblöcke), die Reinigung (Entfernen der verbleibenden Verunreinigungen) und das Mischen (Vermengen von Baumwolle aus verschiedenen Ballen, um eine gleichbleibende Qualität zu gewährleisten). Das Endprodukt ist eine gleichmäßige Watte oder -rolle.

- Ausrüstung: Dies ist eine Reihe von Maschinen: Ballenöffner, Vorreiniger (mit Schlägern und Staubkörben), Mischer und Schwadmäher.

- Details: Dieser Prozess ist entscheidend für die Entfernung von Staub (der aus 601 µg/g aller Verunreinigungen bestehen kann) und kurzen Fasern (< 10 mm). Eine typische fertige Rolle wiegt 20–30 kg, ist 1,5 m breit und muss eine Dichteabweichung von weniger als 31 µg/g aufweisen, um ein gleichmäßiges Garn zu gewährleisten.

Phase 2: Spinnen (Von der Faser zum Garn)

Hier fallen die ersten wichtigen Entscheidungen hinsichtlich der weiteren Vorgehensweise. Die hier gewählten Methoden bestimmen die endgültigen Kosten, die Haptik und die Festigkeit des Garns.

Schritt 1: Wahl der Reinigungsmethode (Die Wahl zwischen Kardieren und Kämmen)

Hier haben Sie die Wahl, welche Qualität Sie bevorzugen. Jedes Garn muss kardiert werden, aber nur Premiumgarne werden gekämmt.

Option A: Kardierte Baumwolle (Standard, kostengünstig)

- Kartenbetrug: Das gereinigte Baumwollvlies wird in eine Kardiermaschine eingeführt… Dadurch entsteht ein kardiertes Faserband, ein Strang aus Fasern mit einer Parallelisierung von etwa 80%.

- Zeichnung : Um eine optimale Gleichmäßigkeit zu erzielen, werden 6–8 kardierte Faserbänder gemischt und auf einer Streckmaschine verstreckt. Dieser Vorgang wird zweimal wiederholt. Das fertige, verstreckte Faserband ist hochgradig gleichmäßig (Ungleichmäßigkeit < 21 TP3T) und weist eine um ca. 30 TP3T höhere Faserkohäsion auf.

Option B: Gekämmte Baumwolle (Premium, hohe Reinheit)

- Kartenbetrug: Gleiches Verfahren wie beim Kardierverfahren. Das resultierende Faserband weist weiterhin eine Kurzfaserrate von 15%-20% auf.

- Kämmen: Dies ist der entscheidende Punkt. Extra Die Faserbänder werden in einen Kämmer geführt, der mit Nadeln und Walzen (300–500 Zyklen/min) eine extrem feine Filterung durchführt und 601–801 TP3T der verbleibenden Kurzfasern sowie alle Mikroverunreinigungen entfernt. Das fertige gekämmte Faserband weist einen Kurzfaseranteil von ≤ 51 TP3T und eine Faserparallelisierung von ≥ 951 TP3T auf.

- Zeichnung : Das Verfahren ist dasselbe wie beim Kardieren, aber das resultierende Faserband ist noch gleichmäßiger (Unebenheit <1,5%).

Fabrikerfahrung

Bei der Entwicklung hochwertiger, einfarbiger Hemdenstoffe, Premium-T-Shirts aus Pima-Baumwolle oder Babybekleidung empfehlen wir stets die Verwendung von gekämmter Baumwolle, insbesondere von gekämmter, ringgesponnener Baumwolle. Wir tragen dann wichtige Leistungsindikatoren direkt in die Bestellung ein, wie beispielsweise Pillingbeständigkeit (ISO 12945-2) ≥ Klasse 3,5 (nach 2000 Zyklen) und Dimensionsstabilität (Schrumpfung) (ISO 5077 / AATCC 135) ≤ 3%.

Warum? Da durch das Kämmen die kurzen Fasern, die zu Pilling führen, entfernt werden und die Gleichmäßigkeit des Garns den fertigen Stoff beim Färben und Veredeln deutlich formstabiler macht, werden Qualitätsreklamationen und Kundenretouren im weiteren Verlauf reduziert. Die Testmethoden AATCC 135 Und ISO 5077 sind die allgemein anerkannten Standards zur Messung der Schrumpfung.

Schritt 2: Spinnprozess (Gekämmt Splitter)

Nach dem Ziehen wird der Faserstrang zu Vorgarn verarbeitet (für Ringgarn/Kompaktgarn) und anschließend versponnen.

1) Roving: (Dieser Schritt wird beim Open-End-Spinning übersprungen).

Zweck: Das gezogene Faserband ist zu dick, um direkt versponnen zu werden. Beim Vorspinnverfahren wird es verstreckt (5- bis 10-fach gestreckt), leicht verdrillt (50–100 Drehungen/Meter) und auf eine Spule gewickelt. Das so entstandene Vorgarn ist ein feinerer, festerer Strang (0,5–1 g/m).

2) Auswahl einer Drehmethode (Die 3 Möglichkeiten)

Dies ist der zweite wichtige Entscheidungspunkt, der die endgültige Haptik und den Preis des Garns bestimmt.

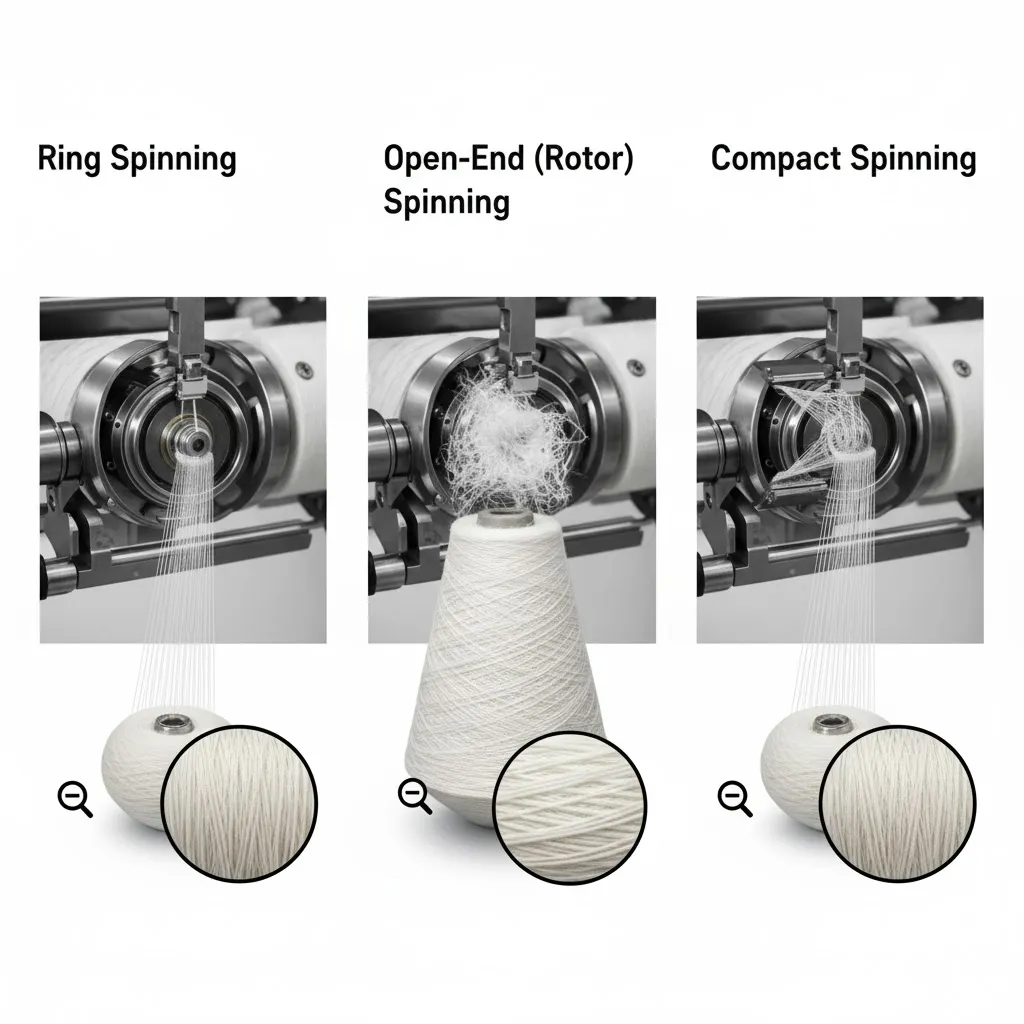

- Option A: Ringspinnen (Traditionell, Hohe Qualität)

Zweck: Das Vorgarn wird versponnen und stark verdrillt, wodurch ein feines, starkes und glattes Garn entsteht.

Ausrüstung: Ringspinnmaschine. Das Vorgarn wird 10- bis 50-mal verstreckt und durch einen kleinen Läufer, der sich mit 8.000 bis 12.000 U/min auf einem Ring bewegt, verdrillt.

Details: Durch dieses langsame, mechanische Verzwirnungsverfahren werden die Faserenden fest mit dem Garn verbunden. Es eignet sich ideal für feinere Garne (≥ 32s) und ergibt ein besonders weiches und reißfestes Garn (Reißfestigkeit ≥ 25 cN/tex). Dies ist das klassische ringgesponnene Baumwollgarn.

- Option B: Offene Rotation (Rotor) (Effizient, Wirtschaftlich)

Zweck: Zur Herstellung eines mittel- bis groben Garns direkt aus dem gezogenen Faserband (Vorgarn-Skipping) bei sehr hohen Geschwindigkeiten.

Ausrüstung: Open-End-Spinnmaschine (Rotorspinnmaschine). Das Faserband wird in einzelne Fasern aufgetrennt, in einen Hochgeschwindigkeitsrotor (Spinntrommel) mit 30.000-50.000 U/min eingeführt und durch Luftstrom und Rotation zu Garn verzwirnt.

Details: Das so entstehende Open-End-Garn ist haariger, schwächer (Festigkeit ≥ 20 cN/tex) und voluminöser. Allerdings ist seine Produktionsgeschwindigkeit 3- bis 5-mal höher als beim Ringspinnen, was es äußerst kosteneffizient macht. Es eignet sich ideal für Garne mit einer Feinheit von ≤ 21s, die in schweren Stoffen wie Denim, Arbeitskleidung und Handtüchern verwendet werden.

Branchenfallstudie

Die Wahl der offenen Spinnmaschine wird oft von Kosten und Effizienz bestimmt. Beispielsweise entscheiden sich führende Hersteller von Spinnmaschinen wie Saurer Wir bewerben unsere Autocoro-Rotorspinnmaschinen mit Technologien wie ‘SynchroPiecing’, die die Produktivität um bis zu 301 TP3T steigern können (abhängig von Maschine und Bedingungen). Für unsere Kunden, die kostensensible Massenprodukte wie Handtücher oder Werbe-Hoodies herstellen, ermöglicht uns dieser Effizienzgewinn, ein robustes, schweres Gewebe zu einem äußerst wettbewerbsfähigen Preis anzubieten.

- Option C: Kompaktspinnverfahren (Premium, Ringspun-Upgrade)

Zweck: Eine Weiterentwicklung des Ringspinnverfahrens, bei der Luft zur Verdichtung der Fasern eingesetzt wird, wodurch die Haarigkeit drastisch reduziert und die Festigkeit erhöht wird.

Ausrüstung: Ein Ringspinnrahmen mit zusätzlicher Verdichtungszone (z. B. eine perforierte Trommel mit Luftansaugung, 0,2–0,5 MPa).

Details: Dieses Verfahren beseitigt nahezu alle Oberflächenflusen (Haarentfernung ≥ 801 TP3T) und erhöht die Festigkeit um 101–151 TP3T gegenüber dem herkömmlichen Ringspinnen. Es ist das ideale Garn für luxuriöse Hemdenstoffe und feinste Bettwäsche (≥ 100er Garnfeinheit).

3) Wicklung:

Zweck: Der letzte Schritt. Die kleinen Spulen aus dem Spinnprozess werden für den Versand auf große, kegelförmige Verpackungen (“Kegel”) gewickelt.

Ausrüstung: Automatischer Garnwickler. Diese Maschine prüft außerdem das Garn, entfernt alle Fehler (Verdickungen, Noppen, Schwachstellen) und verbindet die Enden neu, um eine gleichmäßige, knotenfreie 1-3 kg schwere Kone zu gewährleisten.

Phase 3: Stoffbildung (Vom Garn zum Rohgewebe)

Hier wird aus dem eindimensionalen Garn ein zweidimensionales Gewebe. Die hier getroffene Wahl bestimmt Dehnbarkeit, Struktur und Stabilität.

Option A: Gewebte Baumwolle (stabile Struktur)

- Verfahren: Zwei Garnsätze werden rechtwinklig miteinander verflochten.

- Verformung: Hunderte von Garnen werden von Konen auf einen großen Kettbaum aufgewickelt, perfekt parallel und unter gleichmäßiger Spannung (Fehler <5%).

- Größenangaben: Der Kettbaum wird abgewickelt und die Garne werden mit einer Schutzschlichte (Stärke/PVA) überzogen, um ihre Festigkeit zu erhöhen (↑30%-50%) und Brüche zu verhindern…

- Einzeichnen: Jeder einzelne Kettfaden wird durch ein Webkämmchen und einen Webkamm (einen Kamm, der die Gewebedichte vorgibt, z. B. 20-40 Fäden/cm) geführt.

- Weben: Die Kettfäden werden in den Webstuhl (Luft-, Wasser- oder Greiferwebstuhl) eingespannt. Die Schäfte heben bestimmte Kettfäden an (das Fach), während ein Schussfaden mit hoher Geschwindigkeit (300–500 m/min) darübergezogen wird und so das Gewebe entsteht. Die Bindungsart (Leinwand 1:1, Köper 2:1, Satin 5:3) wird durch das Hebemuster bestimmt.

Option B: Gestrickte Baumwolle (natürliche Dehnbarkeit)

- Verfahren: Ineinandergreifende Garnschlingen.

- Vorbereitung: Die Garnkonen werden einfach auf ein Garngestell gelegt und direkt in die Maschine eingeführt. Vorspulen oder Schlichten ist nicht erforderlich.

- Stricken: Die Garne werden Nadeln einer Rundstrickmaschine (für T-Shirt-Stoffe) oder Flachstrickmaschine (für Kragen) zugeführt, die sie zu ineinandergreifenden Maschen formen.

- Kettstricken: Die gängigste Methode. Die Garne verlaufen horizontal. Dadurch entstehen dehnbare Stoffe wie Jersey und Rippstrick. Horizontale Dehnbarkeit ≥ 501 TP3T, ideal für T-Shirts.

- Kettwirkerei: Die Fäden verlaufen vertikal in einem Zickzackmuster. Dadurch entstehen stabilere Strickwaren wie Trikot oder Mesh, die häufig für Sportbekleidung verwendet werden. Atmungsaktivität ≥ 500 mm/s.

Phase 4: Veredelung (Vom Rohgewebe zum fertigen Stoff)

Dies ist der entscheidende Schritt, der dem rohen, gräulichen Rohgewebe seine endgültige Farbe, Haptik und Funktion verleiht. Es handelt sich um einen komplexen, mehrstufigen chemischen und mechanischen Prozess.

(A) Vorbehandlung (Die essentielle Reinigung)

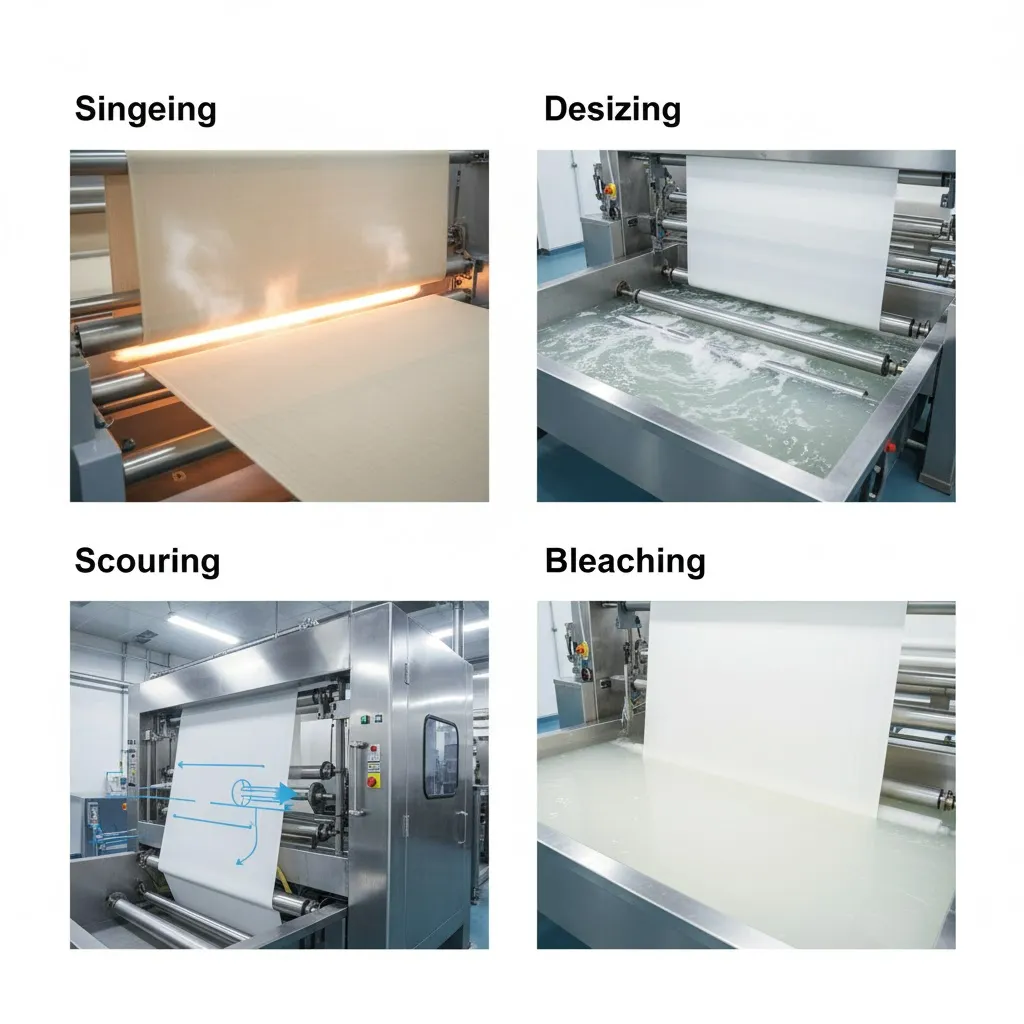

- Singen: Das Gewebe wird mit hoher Geschwindigkeit (80-120 m/min) über eine Gasflamme (800-1000 °C) geführt, um alle Oberflächenflusen abzubrennen (Flusenentfernung ≥90%).

- Größenreduzierung: Ein heißes Enzymbad (50–60 °C, pH 6–7) löst die beim Weben aufgebrachte Stärke auf und entfernt sie, wodurch der Stoff wieder saugfähig wird.

- Reinigung: Ein heißes alkalisches Bad (95–100 °C, NaOH 30–50 g/L) entfernt natürliche Wachse, Pektine und Schmutz aus den Baumwollfasern.

- Bleichen: Ein Wasserstoffperoxidbad (90–95 °C, pH 10–11) entfernt alle natürlichen Farbstoffe und führt zu einer gleichmäßig weißen Grundierung (Weißgrad ≥85%).

(B) Färben / Bedrucken (Hinzufügen von Farbe und Muster)

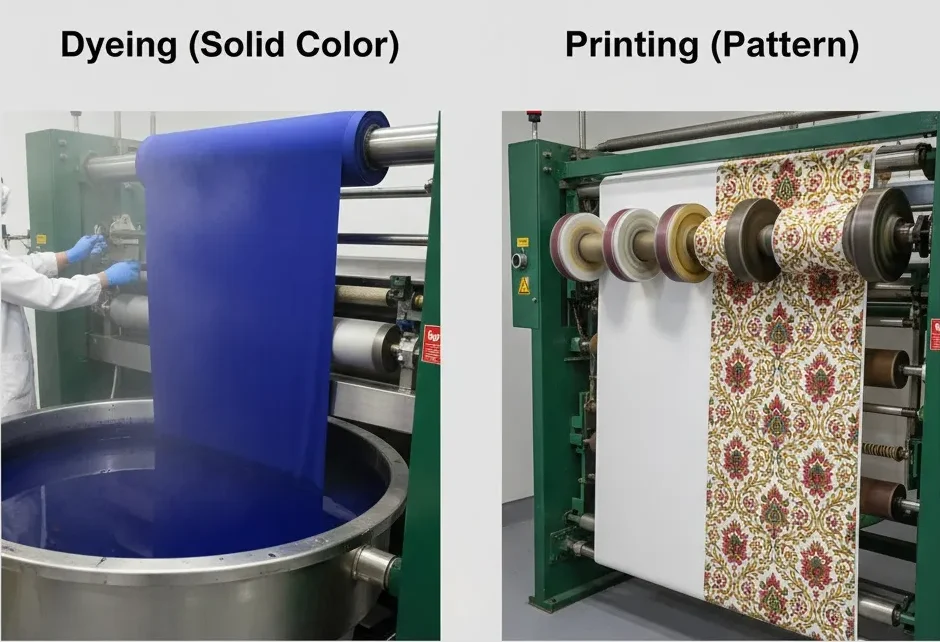

- Option A: Färben (einfarbig): Der Stoff wird in ein Farbbad getaucht. Für Baumwolle verwenden wir Reaktivfarbstoffe, die eine starke chemische Bindung eingehen und so für ausgezeichnete Waschechtheit sorgen (Grad ≥ 3–4 pro Grad).ISO 105-C06) und minimale Farbabweichung (ΔE <1,5).

- Option B: Drucken (Muster): Die Farbe wird mithilfe von Sieben oder Digitaldruckern punktuell aufgetragen. Anschließend wird der Stoff gedämpft (100–105 °C), um die Farbe zu fixieren, und danach gewaschen, um überschüssige Farbe zu entfernen.

(C) Endbearbeitung (Aufbringen der endgültigen Eigenschaften)

1) Grundlegende Endbearbeitung (erforderlich):

- Stentering: Der feuchte Stoff wird auf einen Rahmen gespannt und durch einen heißen Ofen (120–150 °C) geführt. Dadurch wird der Stoff getrocknet, seine endgültige Breite festgelegt (Breitentoleranz <±1%) und etwaige Verzerrungen korrigiert (Verzerrung ≤1%).

- Sanforisieren: Ein abschließender mechanischer Vorschrumpfprozess mit Dampf und Gummimatten, um eine stabile Schrumpfrate von 1%-3% zu erreichen.

- Erweichung: Ein abschließender Spülgang mit Weichspüler (10–20 g/L) verleiht dem Stoff die gewünschte Haptik.

2) Optische Oberflächenbehandlung (optional):

- Kalender: Durch das Bügeln des Stoffes mit Hochdruck-Heißwalzen entsteht ein hochglänzendes, glattes Finish (Glanz ≥80 GU).

- Einreiben/Zähneputzen: Schleifwalzen erzeugen eine weiche, pfirsichartige oder flauschige Oberfläche (Flanell), (Flaum 0,3–1 mm).

3) Funktionale Oberflächenbehandlung (optional):

- Faltenresistent: Ein Harz (DMDHEU 80–120 g/L) wird aufgetragen und ausgehärtet (150–170 °C), um dem Gewebe “pflegeleichte” Eigenschaften zu verleihen.

- Wasserabweisend: Um zu erreichen, dass Wasser von der Oberfläche abperlt (hydrostatischer Druck ≥10 kPa), wird eine fluorcarbonfreie Beschichtung (20–50 g/L) aufgetragen.

- Antibakteriell: Eine Oberflächenbehandlung (z. B. Silberionen) wird aufgebracht, um das Bakterienwachstum zu hemmen (Abtötungsrate ≥99%, waschbeständig).

- Mercerisierung: Eine hochwertige Behandlung von Luxusbaumwolle mit einer konzentrierten NaOH-Lösung (28%-30%) unter Spannung. verstärkt die Faser durch 20%-30% und steigert dadurch seinen Glanz und seine Fähigkeit, Farbstoffe aufzunehmen, dramatisch.

Werkspraxisdaten

Um die Auswirkungen dieser Prozesse in der Praxis zu verdeutlichen, führten wir Paralleltests an drei gängigen Rohgeweben nach deren vollständigem Veredelungsprozess durch:

| Stoffspezifikation | Schrumpfung (ISO 5077 / AATCC 135) | Pilling (ISO 12945-2, 2000 Revisionen) | Atmungsaktivität (ASTM D737) |

|---|---|---|---|

| Gewebter Popeline, 120 g/m² (gekämmt) | -2,0% (Kette) / -1,8% (Schuss) | Note 3,5–4,0 | N / A |

| Gewebter Köper, 260 g/m² (kardiert) | -2,5% (Kette) / -2,0% (Schuss) | Note 3,0–3,5 | N / A |

| Jersey-Strick, 180 g/m² (gekämmt) | -1,8% (Länge) / -2,0% (Breite) | Note 3,5-4,0 | 120 cfm |

Diese Testmethoden entsprechen den gängigen internationalen Standards, die wir in unsere Bestellungen aufnehmen. Dazu zitieren wir sie (z. B., [Externer Link: ASTM D737] (für Atmungsaktivität) stellt sicher, dass Käufer und Hersteller die gleichen Qualitätsvorstellungen haben und reduziert Streitigkeiten erheblich.

Wofür wird Baumwollstoff verwendet?

Nach diesem komplexen Herstellungsprozess ist das Endprodukt bereit für seinen Einsatz. Die Anwendungsmöglichkeiten sind unendlich und stehen in direktem Zusammenhang mit den verwendeten Verfahren:

Bekleidungsstoffe

Eigenschaften: Schwerpunkte sind Komfort, Weichheit, fließender Fall, Atmungsaktivität und Stil.

Bedeckte Stoffe: Jersey (Strick), Popeline (gewebt, glatt), Denim (gewebt, Köper), French Terry (Strick), Pima-Baumwollstoffe (Material), Satin (gewebt, Satin).

(Stöbern Sie in unserer kuratierten Auswahl unter [Interner Link])

Heimtextilien

Eigenschaften: Priorisiert werden Haltbarkeit, Waschbarkeit, Ästhetik und spezifische Funktionen (z. B. Saugfähigkeit, Lichtundurchlässigkeit).

Bedeckte Stoffe: Satin (Bettwäsche), bedruckte Baumwolle (Gardinen), Frottee (gewebt, Flor für Handtücher), Canvas (Polsterstoffe), Flanell (Pyjamas, Bettlaken), Cord (Kissen).

Industrie- und technische Textilien

Eigenschaften: Eine bestimmte Funktion wird über alle anderen gestellt – Festigkeit, Absorptionsfähigkeit, Filtration oder Steifigkeit.

Bedeckte Stoffe: Gaze (gewebt, glatt – für medizinische Filtration), Segeltuch (gewebt, glatt – für Industrieplanen, Säcke), Buckram (Verfahren – für Steifigkeit in Bekleidung/Büchern).

Welche Wege gibt es zur Baumwollbeschaffung?

Als B2B-Einkäufer haben Sie, sobald Sie diesen Prozess verstanden haben, drei Hauptwege der Beschaffung:

Bezug von einem Händler/Großhändler:

Vorteile: Niedrige Mindestbestellmenge, schnelle Lieferung (Lagerservice), große Auswahl.

Nachteile: Höherer Preis, keine Kontrolle über den Produktionsprozess oder die Spezifikationen.

Bezug ab Werk/Mühle (direkt):

Vorteile: Bestpreis, Vollständige Anpassungsmöglichkeiten für jeden einzelnen Schritt, den Sie gerade gelesen haben, vollständige Rückverfolgbarkeit der Qualitätskontrolle.

Nachteile: Hohe Mindestbestellmenge (1000 m+ pro Farbe sind üblich), längere Lieferzeiten.

Beschaffung über einen Agenten:

Vorteile: Ein Hybridmodell; Sie erhalten Expertenberatung Fabrikbeziehungen pflegen und Qualitätskontrolle durchführen.

Nachteile: Erfordert die Zahlung eines Kommission.

(Ganz gleich, welchen Weg Sie wählen, ein professioneller Beschaffungsprozess ist unerlässlich. Eine vollständige Übersicht finden Sie in unserer [Website/Dokumentation/etc.]) Leitfaden zur strategischen Baumwollbeschaffung.)

Abschluss

Von der einfachen Rohbaumwollkapsel bis zum fertigen, leistungsstarken Textil – die Herstellung von Baumwollgewebe ist ein komplexer Prozess, der präzise und wichtige Entscheidungen erfordert. Jeder Schritt – vom 0,1 mm Spalt an der Kardiermaschine bis zur Aushärtungstemperatur von 150 °C für die Ausrüstung – ist ein Hebel, an dem wir drehen können, um ein Gewebe zu entwickeln, das Ihre Anforderungen an Kosten, Leistung und Tragekomfort exakt erfüllt.

Die Qualität von Baumwollstoffen ist kein abstraktes Konzept; sie wird sorgfältig hergestellt.

Als Hersteller mit voller Kontrolle über den gesamten Prozess verkaufen wir nicht nur Stoffe, sondern bieten auch technische Lösungen. Wenn Sie einen Partner suchen, der diese Details versteht und umsetzen kann, laden wir Sie ein, Kontakt und lassen Sie sich von unseren Ingenieuren bei der Entwicklung Ihres nächsten Produkts unterstützen.

FAQ (Häufig gestellte Fragen)

Worin besteht der Hauptunterschied zwischen Ringspinnverfahren und Open-End-Spinnverfahren?

Ringspinnen ist ein traditionelles, hochwertiges Verfahren, bei dem Fasern zu einem glatten, festen Garn verzwirnt werden (ähnlich wie beim Seildrehen). Das Ergebnis ist ein weicher, strapazierfähiger Stoff. Open-End-Spinnen ist ein schnelles und wirtschaftliches Verfahren, bei dem die Fasern mithilfe von Luft zu einem Garn verdrillt werden. Dadurch entsteht ein haarigerer, steiferer, aber kostengünstigerer Stoff.

Warum ist gekämmte Baumwolle teurer?

Gekämmte Baumwolle ist teurer, da sie einen zusätzlichen mechanischen Schritt (Kämmen) durchläuft, bei dem 15–201 TP3T des Faservolumens als Abfall (kurze Fasern) entfernt werden. Sie zahlen einen Aufpreis für ein reineres, stärkeres und glatteres Garn, dessen Herstellung mehr Rohmaterial und mehr Maschinenzeit erfordert.

Worin besteht der Unterschied zwischen gewebter und gestrickter Baumwolle?

Gewebte Stoffe (wie Denim oder Hemdenstoffe) werden auf einem Webstuhl durch das Verweben gerader Kett- und Schussfäden hergestellt, wodurch sie formstabil und strukturiert sind. Gestrickte Stoffe (wie T-Shirts) werden mit Nadeln gefertigt, die ineinandergreifende Maschen erzeugen und ihnen so natürliche Dehnbarkeit und Weichheit verleihen.

(Mehr dazu in unseren ausführlichen Analysen:) Stoffwebarten erklärt Und Gestrickter Baumwollstoff).

Wie kann ich verhindern, dass mein Stoff einläuft?

Sie müssen in Ihrer Bestellung sanforisiertes (vorgeschrumpftes) Gewebe angeben. Dieses mechanische Verfahren stellt sicher, dass die Restschrumpfung des Gewebes in einem akzeptablen Bereich liegt (z. B. unter 3%). Überprüfen Sie dies immer durch einen Laborprüfbericht, der auf einer Norm wie z. B. [Standard einfügen] basiert. AATCC 135 oder ISO 5077.

Worin besteht der Unterschied zwischen gekämmter und gekardierter Baumwolle?

Kardierte Baumwolle ist der Standard; ihre Fasern sind entwirrt und ausgerichtet. Gekämmte Baumwolle wird zusätzlich gekämmt, um alle kurzen, kratzigen Fasern zu entfernen. Das Ergebnis ist ein deutlich glatterer und hochwertigerer Stoff.