परिचय: सफल कपास खरीद के लिए आपका रोडमैप

जब कोई क्रेता या डिजाइनर 100% सूती कपड़े का उल्लेख करता है, तो वह एक ऐसे उत्पाद का अनुरोध कर रहा होता है, जिसने एक जटिल यात्रा पूरी की है, तथा एक कच्ची कृषि वस्तु को एक परिष्कृत, इंजीनियर्ड वस्त्र में परिवर्तित किया है।.

हमारा कारखाना अनुभव और विशेषज्ञता

20 से ज़्यादा वर्षों के अनुभव वाली एक कपड़ा निर्माण टीम के रूप में, हमने कई परिधान कारखानों और घरेलू कपड़ा ब्रांडों को इस प्रक्रिया में मार्गदर्शन दिया है। हमारा दैनिक कार्य केवल कपड़ा बेचना नहीं है; बल्कि इस परिवर्तन का प्रबंधन करना भी है—कच्चे धागे की आपूर्ति से लेकर सिकुड़न और रंग स्थिरता के लिए प्रयोगशाला परीक्षण करने तक, और एक भी रोल भेजने से पहले थोक गुणवत्ता संबंधी समस्याओं का समाधान करना।.

बहुत से लोग मूल बातें समझते हैं, लेकिन सफल सोर्सिंग की कुंजी यह समझने में निहित है कि प्रत्येक चरण में लिए गए निर्णय अंतिम उत्पाद कैसे बनाते हैं। एक टी-शर्ट रेशमी चिकनी क्यों होती है जबकि दूसरी खुरदरी और रोएँदार? एक जींस क्यों सिकुड़ जाती है जबकि दूसरी अपना आकार बनाए रखती है? कपास से कपड़ा कैसे बनता है? ये उत्तर इंजीनियर्ड हैं, संयोगवश नहीं।.

यह मार्गदर्शिका क्यों महत्वपूर्ण है

यह गाइड हज़ारों ऑर्डर्स के हमारे व्यावहारिक अनुभव पर आधारित है, न कि सिर्फ़ पाठ्यपुस्तकों के सिद्धांतों पर। हम आपको कपास बनाने की पूरी प्रक्रिया से रूबरू कराएँगे, कच्चे कपास के एक गोले से लेकर कपड़े के एक तैयार गोले तक, और हर तकनीकी चरण को विस्तार से समझाएँगे।.

जब हम कहते हैं कि आपको यार्न ट्विस्ट ज़रूर बताना चाहिए, तो इसका मतलब है कि हमने उन महंगी असफलताओं को देखा है जो ऐसा न करने पर होती हैं। यह एक ऑपरेशनल प्लेबुक है जिसे हम अपने सहयोगियों के साथ साझा करते हैं, जिसे आपको आत्मविश्वास से सोर्सिंग के लिए विशेषज्ञ ज्ञान प्रदान करने के लिए डिज़ाइन किया गया है।.

कपास क्या है?

कारखाने में प्रवेश करने से पहले, आइए अपने कच्चे माल को परिभाषित करें। कपास एक मुलायम, मुलायम स्टेपल रेशा है जो कपास के पौधों के बीजों के चारों ओर एक गूदे या सुरक्षात्मक आवरण में उगता है। वानस्पतिक रूप से, यह कपड़ा उद्योग में सबसे व्यापक रूप से इस्तेमाल किया जाने वाला प्राकृतिक रेशा है, जो लगभग पूरी तरह से सेल्यूलोज़ से बना होता है। इसकी आणविक संरचना इसे हाइड्रोफिलिक (जल-प्रेमी) बनाती है, जो इसे कोमलता, श्वसन क्षमता और अवशोषण क्षमता जैसे विशिष्ट गुण प्रदान करती है।.

उद्योग डेटा:

इसके महत्व को समझने के लिए वैश्विक स्तर पर विचार करें। उद्योग रिपोर्टों जैसे टेक्सटाइल एक्सचेंज पसंदीदा फाइबर और सामग्री रिपोर्ट, 2023 में कुल वैश्विक फाइबर उत्पादन लगभग 124 मिलियन मीट्रिक टन होगा। इसमें से कपास फाइबर का उत्पादन लगभग 24.4 मिलियन टन होगा।.

यह व्यापक संरचना कच्चे माल की कीमतों, उपलब्धता और उत्पादन समय को सीधे प्रभावित करती है। इसके अलावा, इस कपास का एक बढ़ता हुआ हिस्सा (लगभग 28%) टिकाऊ कार्यक्रमों (जैसे बीसीआई (ब्रिटिश कम्पैटिबिलिटी इंडेक्स), ऑर्गेनिक, आदि) का हिस्सा है, जो कई अंतरराष्ट्रीय ब्रांडों के लिए अनुपालन और ट्रेसिबिलिटी की एक महत्वपूर्ण आवश्यकता बन रहा है।.

हमारे जीवन में कपास के अनेक उपयोग हैं: कपास के रेशों का उपयोग वस्त्र उद्योग में कपड़े बनाने के लिए किया जाता है; कपास के बीजों का उपयोग खाद्य उद्योग में खाद्य तेल बनाने के लिए किया जाता है; कपास के बीजों के छिलकों का उपयोग कृषि उद्योग में कवकों के लिए प्राकृतिक संवर्धन माध्यम बनाने के लिए किया जाता है; तथा कपास का उपयोग चिकित्सा क्षेत्र में रूई के फाहे, धुंध आदि बनाने के लिए किया जा सकता है।.

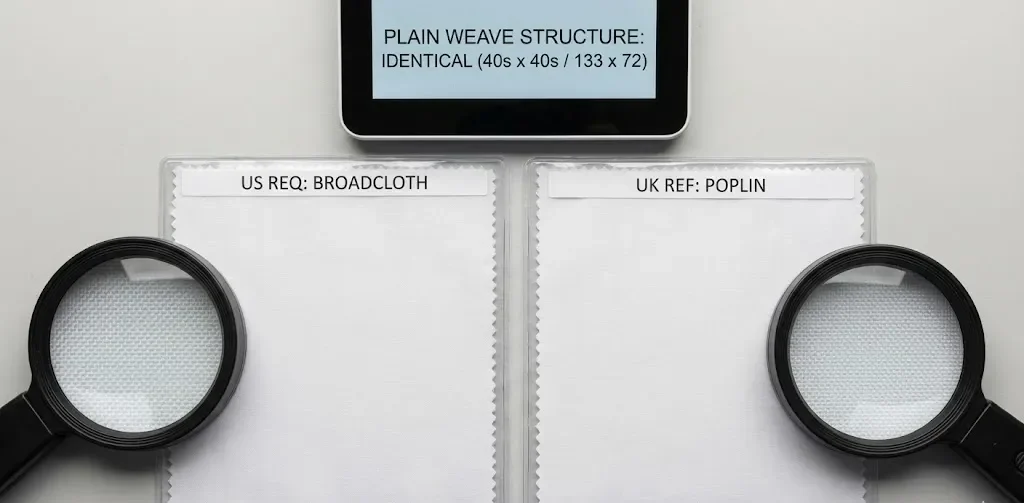

सूती कपड़ा क्या है?

सरल शब्दों में कहें तो, सूती कपड़ा (या सूती कपड़ा) कच्चे सूती रेशों को लेकर उन्हें सूत में परिवर्तित करके तथा फिर उस सूत को एक सुसंगत संरचना में बुनकर तैयार किया गया तैयार कपड़ा है।.

सूती कपड़े की परिभाषा व्यापक है क्योंकि अंतिम उत्पाद मेडिकल गॉज जितना पतला, शर्टिंग पॉपलिन जितना कुरकुरा, बुनी हुई टी-शर्ट जितना लचीला, या भारी डेनिम जितना टिकाऊ हो सकता है। अंतिम कपड़े के गुण उस प्रक्रिया से निर्धारित होते हैं जिसका हम अध्ययन करने जा रहे हैं।.

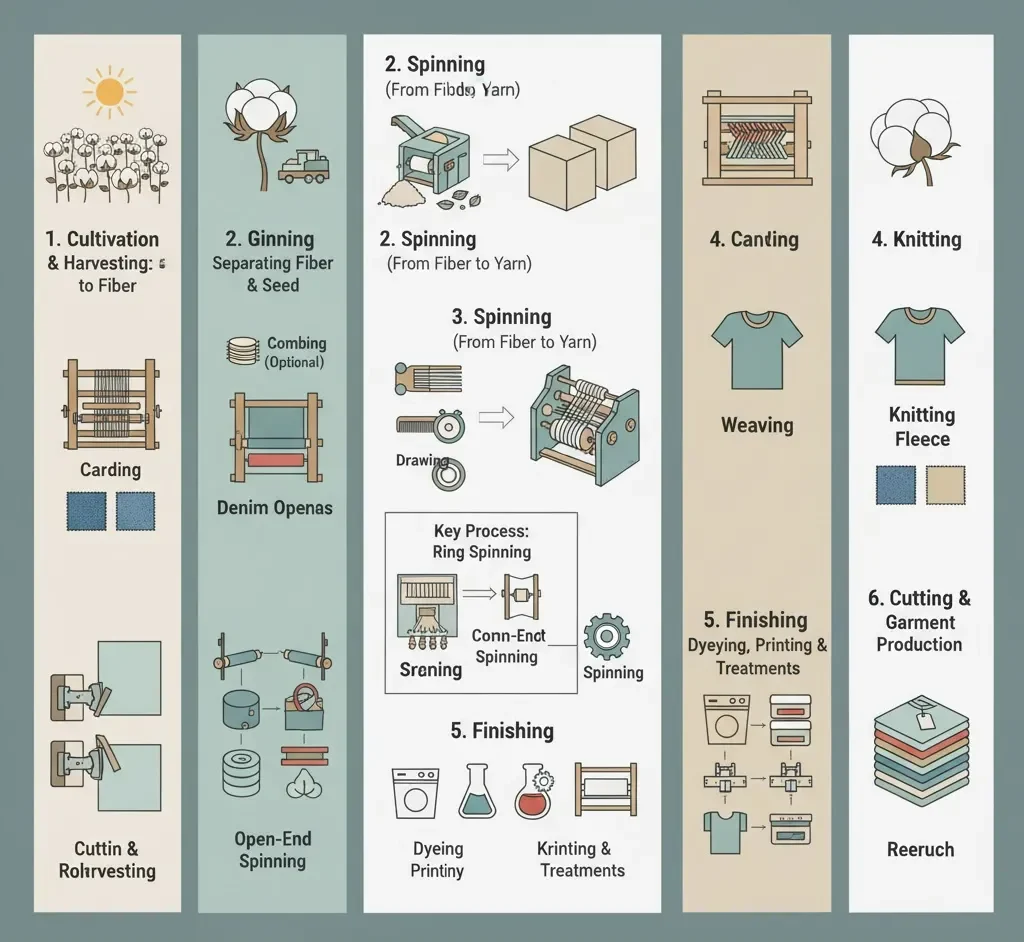

तो फिर कपास से कपड़ा कैसे बनाया जाता है?

कच्चे सूती कपड़े से लेकर तैयार कपड़े तक की यात्रा एक बहु-चरणीय कपड़ा उत्पादन प्रक्रिया है। हम इसे चार महत्वपूर्ण इंजीनियरिंग चरणों में विभाजित कर सकते हैं:

- कच्चे माल का पूर्व प्रसंस्करण: फाइबर की सफाई और शुद्धिकरण।.

- कताई: रेशे से धागा बनाना।.

- कपड़ा निर्माण: सूत को बुनकर कपड़ा बनाना।.

- परिष्करण: रंगाई, छपाई, और अंतिम उपचार लागू करना।.

चरण 1: कच्चे माल का पूर्व-प्रसंस्करण (बीज-कपास से स्वच्छ फाइबर तक)

यह एक निश्चित, आधारभूत चरण है। आप खराब तरीके से तैयार किए गए रेशों से अच्छा कपड़ा नहीं बना सकते। यहाँ लक्ष्य बीज-कपास के एक कटे हुए टुकड़े से रेशों के एक शुद्ध, स्वच्छ और संरेखित टुकड़े तक पहुँचना है।.

1) ओटाई

- उद्देश्य: कपास की ओटाई प्रक्रिया कटाई के बाद पहला यांत्रिक चरण है। इसका एकमात्र उद्देश्य कपास के रेशों (लिंट) को कपास के बीजों से अलग करना है। परिणामस्वरूप, बेल लिंट प्राप्त होता है, जिसमें अभी भी 3%–5% अशुद्धियाँ (पत्तियाँ, तने, मिट्टी) मौजूद होती हैं।.

- उपकरण: मशीन का चुनाव महत्वपूर्ण है। सॉ जिन्स उच्च क्षमता (10-50 टन/दिन) वाली होती हैं और अधिकांश अपलैंड (मध्यम-रेशे) कपास के लिए उपयोग की जाती हैं। प्रीमियम लंबे-रेशे वाले कपास के लिए, रोलर जिन्स को प्राथमिकता दी जाती है। ये धीमी लेकिन कोमल होती हैं, जिससे रेशों को कम नुकसान होता है।.

- विवरण: ओटाई के बाद, लिंट को सघन गांठों में दबाया जाता है। हमारे गुणवत्ता नियंत्रण (QC) में, हम निर्दिष्ट करते हैं कि रेशे की अखंडता दर ≥95% होनी चाहिए और किसी भी अवशिष्ट बीज की जाँच की जानी चाहिए, जो डाउनस्ट्रीम मशीनरी को गंभीर नुकसान पहुँचा सकता है।.

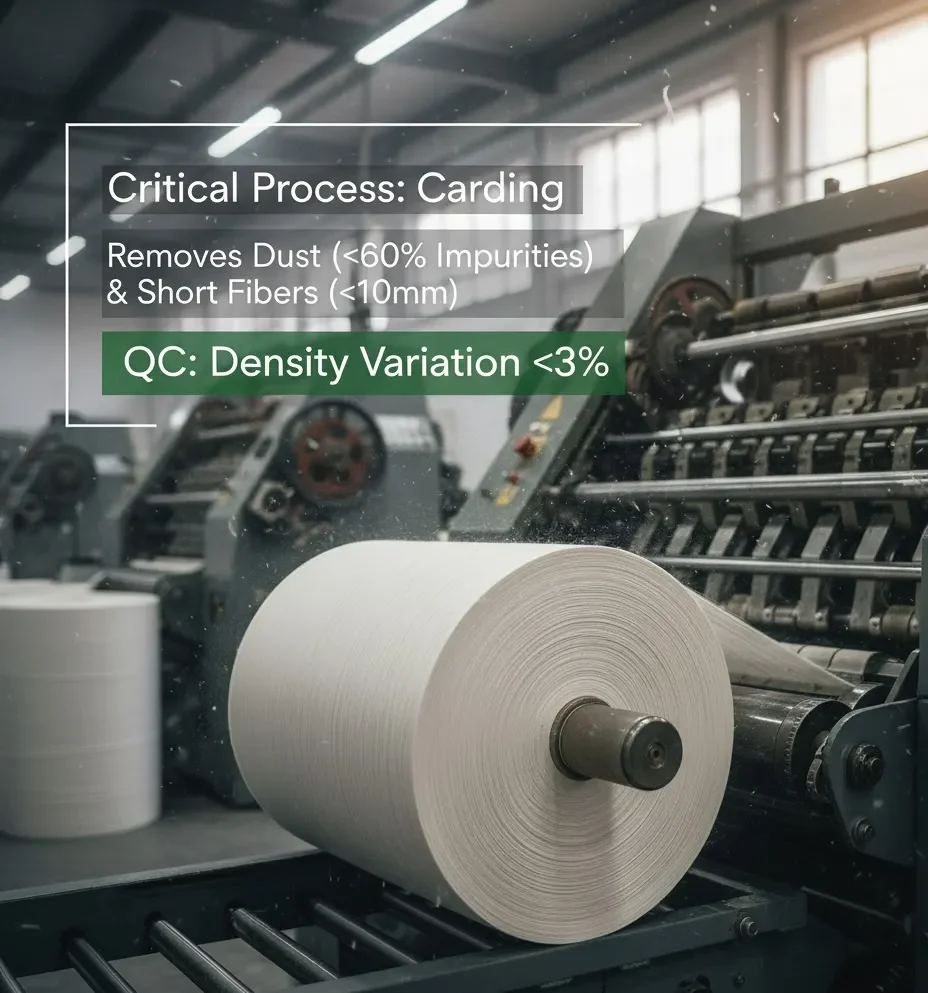

2) सफाई

- उद्देश्य: लिंट की गठरी को खोला जाता है, मिश्रित किया जाता है और साफ़ किया जाता है। इस प्रक्रिया में खोलना (संपीड़ित कपास के टुकड़ों को तोड़ना), सफाई (शेष अशुद्धियों को हटाना) और मिश्रण (एक समान गुणवत्ता सुनिश्चित करने के लिए विभिन्न गठरियों से कपास को मिलाना) शामिल है। अंतिम परिणाम एक समान लैप या कपास रोल होता है।.

- उपकरण: यह मशीनों की एक श्रृंखला है: बेल ओपनर्स, प्री-क्लीनर (बीटर और डस्ट केज का उपयोग करके), ब्लेंडर्स और स्कचर्स।.

- विवरण: यह प्रक्रिया धूल (जो सभी अशुद्धियों का 60% हो सकती है) और छोटे रेशों (<10 मिमी) को हटाने के लिए महत्वपूर्ण है। एक सामान्य तैयार रोल 20-30 किलोग्राम वजन का, 1.5 मीटर चौड़ा होता है, और परिणामी धागे की एकरूपता सुनिश्चित करने के लिए इसका घनत्व 3% से कम होना चाहिए।.

चरण 2: कताई (फाइबर से धागे तक)

यहीं पर शाखाओं के चयन से जुड़े पहले बड़े फैसले लिए जाते हैं। यहाँ चुनी गई विधियाँ धागे की अंतिम लागत, हाथ से महसूस होने वाली अनुभूति और मज़बूती तय करेंगी।.

चरण 1: शुद्धिकरण विधि का चयन (कार्डेड बनाम कॉम्बेड विकल्प)

यह गुणवत्ता के लिए "अपना साहस खुद चुनने" का तरीका है। हर धागे को कार्ड किया जाना चाहिए, लेकिन केवल प्रीमियम धागों को ही कॉम्ब किया जाता है।.

विकल्प A: कार्डेड कॉटन (मानक, लागत प्रभावी)

- कार्डिंग : साफ किए गए कपास के टुकड़े को कार्डिंग मशीन में डाला जाता है... इससे एक कार्डेड स्लिवर बनता है, जो लगभग 80% समानांतरीकरण वाले फाइबर की एक रस्सी है।.

- चित्रकला : एकरूपता को अनुकूलित करने के लिए, 6-8 कार्डेड स्लिवर्स को एक ड्रॉ फ्रेम पर एक साथ मिलाकर फैलाया (ड्राफ्ट किया) जाता है। यह दो बार किया जाता है। अंतिम ड्रॉड स्लिवर अत्यधिक एकरूप (असमानता <2%) होता है और इसमें ~30% अधिक फाइबर संसंजकता होती है।.

विकल्प B: कंबेड कॉटन (प्रीमियम, उच्च शुद्धता)

- कार्डिंग : कार्डिंग प्रक्रिया के समान। परिणामी स्लिवर में अभी भी 15%-20% की छोटी फाइबर दर होती है।.

- कंघी करना : यह महत्वपूर्ण है अतिरिक्त चरण। स्लिवर्स को एक कॉम्बर में डाला जाता है, जो सुइयों और रोलर्स (300-500 चक्र/मिनट) का उपयोग करके अत्यंत सूक्ष्म निस्पंदन करता है, जिससे शेष छोटे रेशों और सभी सूक्ष्म अशुद्धियों को 60%-80% तक हटा दिया जाता है। अंतिम कॉम्बेड स्लिवर में छोटे रेशों की दर ≤5% और रेशों का समांतरीकरण ≥95% होता है।.

- चित्रकला : कार्डेड प्रक्रिया के समान, लेकिन परिणामी स्लिवर और भी अधिक एकसमान है (असमानता <1.5%)।.

फैक्ट्री अनुभव

जब कोई ग्राहक उच्च-स्तरीय ठोस रंग की शर्टिंग, प्रीमियम पिमा कॉटन टी-शर्ट, या शिशु परिधान विकसित कर रहा हो, तो हम हमेशा कॉम्बेड कॉटन यार्न, विशेष रूप से कॉम्बेड रिंगस्पन कॉटन, का उपयोग करने की सलाह देंगे। फिर हम प्रमुख प्रदर्शन संकेतक सीधे क्रय आदेश (पीओ) में लिखेंगे, जैसे कि पिलिंग प्रतिरोध (आईएसओ 12945-2) ≥ ग्रेड 3.5 (2000 चक्रों के बाद) और आयामी स्थिरता (सिकुड़न) (आईएसओ 5077 / एएटीसीसी 135) ≤ 3%।.

क्यों? क्योंकि कंघी करने की प्रक्रिया में छोटे रेशे निकल जाते हैं जो पिलिंग का कारण बनते हैं, और धागे की एकरूपता रंगाई और परिष्करण के दौरान अंतिम कपड़े को कहीं अधिक स्थिर बनाती है। इससे गुणवत्ता संबंधी शिकायतों और ग्राहकों द्वारा वापसी की संभावना कम हो जाती है। परीक्षण विधियाँ एएटीसीसी 135 और आईएसओ 5077 सिकुड़न को मापने के लिए सार्वभौमिक रूप से स्वीकृत मानक हैं।.

चरण 2: कताई प्रक्रिया (कार्डेड / कॉम्बेड स्लिवर्स)

ड्राइंग के बाद, स्लिवर को रोविंग (रिंगस्पन/कॉम्पैक्ट के लिए) और फिर स्पिनिंग में डाला जाता है।.

1) घूमना: (यह चरण ओपन-एंड स्पिनिंग द्वारा छोड़ दिया जाता है).

उद्देश्य: खींचा हुआ धागा इतना मोटा होता है कि उसे सीधे काता नहीं जा सकता। रोविंग इसे 5-10 बार खींचती है, मज़बूती के लिए थोड़ा मोड़ (50-100 मोड़/मीटर) देती है, और इसे एक बॉबिन पर लपेटती है। परिणामस्वरूप "रोविंग" एक महीन, मज़बूत धागा (0.5-1 ग्राम/मीटर) बन जाता है।.

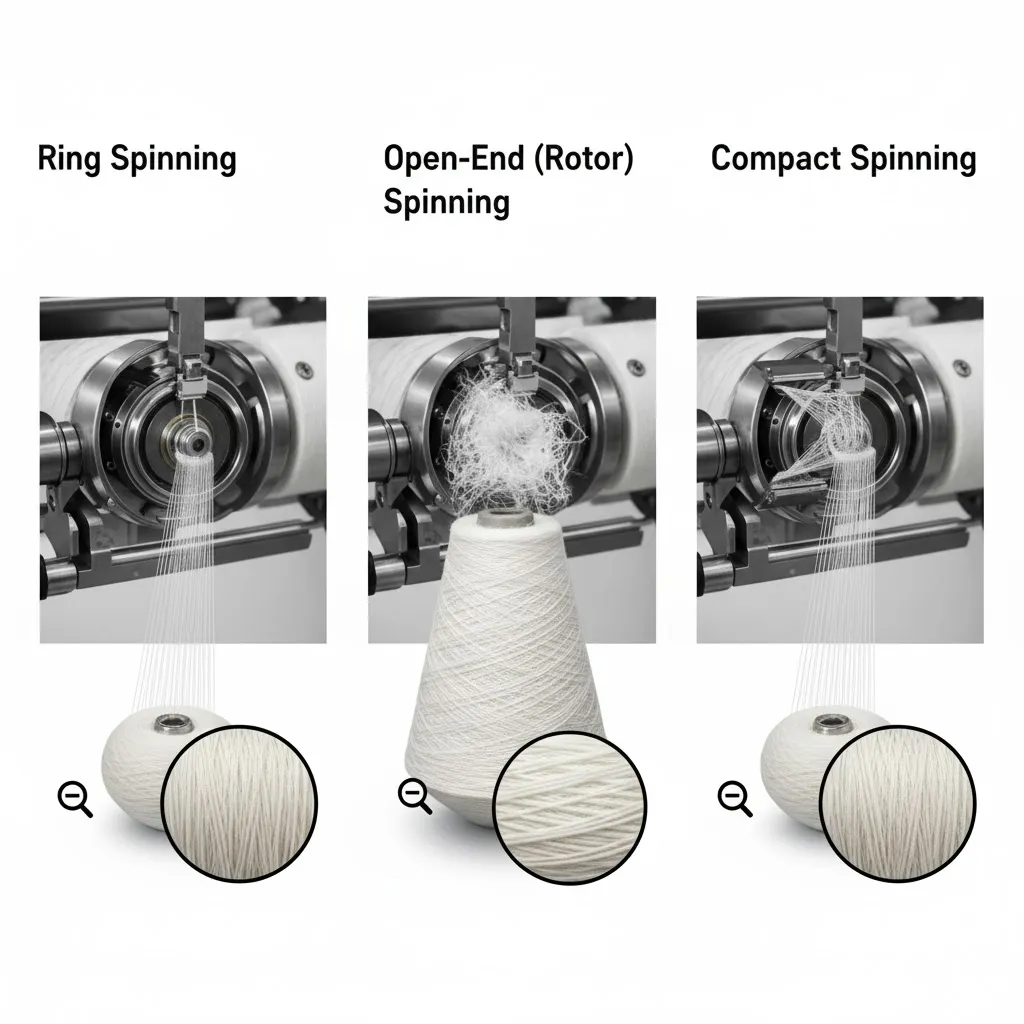

2) कताई विधि का चयन (3 विकल्प)

यह दूसरा प्रमुख निर्णय बिंदु है, जो धागे की अंतिम अनुभूति और लागत को परिभाषित करता है।.

- विकल्प A: रिंग स्पिनिंग (पारंपरिक, उच्च गुणवत्ता)

उद्देश्य: रोविंग का मसौदा तैयार करना और उच्च स्तर का मोड़ लागू करना, जिससे एक अच्छा, मजबूत और चिकना धागा तैयार हो सके।.

उपकरण: रिंग स्पिनिंग फ्रेम। रोविंग को 10-50 बार ड्राफ्ट किया जाता है और एक छोटे ट्रैवेलर द्वारा 8,000-12,000 आर/मिनट की गति से रिंग पर घुमाकर घुमाया जाता है।.

विवरण: यह धीमी, यांत्रिक घुमाव प्रक्रिया रेशों के सिरों को धागे में सुरक्षित रूप से जकड़ देती है। यह महीन धागों (≥32s काउंट) के लिए आदर्श है और इसके परिणामस्वरूप सबसे मुलायम, मज़बूत धागा (ताकत ≥25 cN/tex) प्राप्त होता है। यह क्लासिक रिंग स्पन कॉटन (या रिंगस्पन) धागा है।.

- विकल्प बी: ओपन-एंड (रोटर) स्पिनिंग (कुशल, किफायती)

उद्देश्य: बहुत तेज गति से खींचे गए स्लिवर (रोविंग को छोड़कर) से सीधे मध्यम से मोटा धागा तैयार करना।.

उपकरण: ओपन-एंड (रोटर) स्पिनिंग मशीन। स्लिवर को अलग-अलग रेशों में खोला जाता है, 30,000-50,000 आर/मिनट की गति से एक उच्च गति वाले रोटर (स्पिनिंग कप) में डाला जाता है, और हवा के प्रवाह और घूर्णन द्वारा धागे में घुमाया जाता है।.

विवरण: परिणामस्वरूप खुला धागा अधिक रोएँदार, कमज़ोर (शक्ति ≥20 cN/tex) और भारी होता है। हालाँकि, इसकी उत्पादन गति रिंग स्पिनिंग की तुलना में 3-5 गुना तेज़ है, जिससे यह अत्यधिक लागत प्रभावी है। यह ≤21s काउंट वाले धागों के लिए आदर्श है, जिसका उपयोग डेनिम, वर्कवियर और तौलिये जैसे भारी कपड़ों में किया जाता है।.

उद्योग केस स्टडी

ओपन-एंड का चुनाव अक्सर लागत और दक्षता से प्रेरित होता है। उदाहरण के लिए, कताई मशीनरी के क्षेत्र में अग्रणी, जैसे सौरर हम अपनी ऑटोकोरो रोटर स्पिनिंग मशीनों को 'सिंक्रोपीसिंग' जैसी तकनीकों के साथ प्रचारित करते हैं जो उत्पादकता को 30% तक बढ़ा सकती हैं (मशीन/स्थितियों के आधार पर)। हमारे ग्राहक जो बड़ी मात्रा में, लागत-संवेदनशील उत्पाद जैसे कि यूटिलिटी टॉवल या प्रमोशनल हुडीज़ बनाते हैं, उनके लिए यह दक्षता वृद्धि हमें अत्यधिक प्रतिस्पर्धी मूल्य पर मज़बूत, भारी कपड़ा प्रदान करने में सक्षम बनाती है।.

- विकल्प C: कॉम्पैक्ट स्पिनिंग (प्रीमियम, रिंगस्पन अपग्रेड)

उद्देश्य: रिंग स्पिनिंग का एक उन्नत संस्करण जो फाइबर को संघनित करने के लिए हवा का उपयोग करता है, जिससे बालों का रूखापन नाटकीय रूप से कम हो जाता है और मजबूती बढ़ जाती है।.

उपकरण: एक रिंग स्पिनिंग फ्रेम जिसमें एक अतिरिक्त कॉम्पैक्टिंग ज़ोन होता है (उदाहरण के लिए, वायु चूषण के साथ एक छिद्रित ड्रम, 0.2-0.5 एमपीए)।.

विवरण: यह प्रक्रिया लगभग पूरी सतह के रोएँ को हटा देती है (बालों का हटना ≥80%) और मानक रिंग स्पिनिंग की तुलना में इसकी मज़बूती 10%-15% तक बढ़ा देती है। यह लक्ज़री शर्टिंग और सुपर-फाइन बेडिंग (≥100s काउंट) के लिए सबसे बेहतरीन धागा है।.

3) वाइंडिंग:

उद्देश्य: अंतिम चरण। कताई से निकले छोटे बॉबिन को शिपिंग के लिए बड़े, शंकु के आकार के पैकेजों ("कोन") पर लपेटा जाता है।.

उपकरण: ऑटोवाइंडर। यह मशीन यार्न का निरीक्षण भी करती है, किसी भी दोष (स्लब, नेप्स, कमजोर स्थान) को काट देती है, और सिरों को फिर से जोड़ देती है, जिससे एक सुसंगत, गाँठ रहित 1-3 किलोग्राम शंकु सुनिश्चित होता है।.

चरण 3: कपड़ा निर्माण (धागे से ग्रेज़ कपड़े तक)

यहीं पर 1D धागा 2D कपड़ा बन जाता है। यहाँ चुनाव खिंचाव, संरचना और स्थिरता पर निर्भर करता है।.

विकल्प A: बुना हुआ कपास (स्थिर संरचना)

- प्रक्रिया: दो धागों के सेटों को समकोण पर एक दूसरे में पिरोना।.

- वार्पिंग : सैकड़ों धागों को शंकुओं से एक बड़े ताना बीम पर लपेटा जाता है, जो पूरी तरह से समानांतर और एक समान तनाव में होता है (त्रुटि <5%)।.

- आकार : ताना बीम को खोल दिया जाता है और धागे को उनकी मजबूती बढ़ाने (↑30%-50%) और टूटने से बचाने के लिए सुरक्षात्मक आकार (स्टार्च/PVA) में लेपित किया जाता है...

- ड्राइंग-इन: प्रत्येक ताना धागे को एक हार्नेस और एक रीड (एक कंघी जो कपड़े के घनत्व को निर्धारित करती है, उदाहरण के लिए, 20-40 डेंट/सेमी) के माध्यम से पिरोया जाता है।.

- बुनाई : ताने के धागों को करघे पर लोड किया जाता है (एयर-जेट, वाटर-जेट, या रैपियर)। हार्नेस विशिष्ट ताने के धागों (शेड) को उठाते हैं, जबकि बाने के धागे को तेज़ गति (300-500 मीटर/मिनट) से आगे की ओर फेंका जाता है, जिससे कपड़ा तैयार होता है। बुनाई (प्लेन 1:1, ट्विल 2:1, सैटिन 5:3) उठाने के पैटर्न से तय होती है।.

विकल्प B: बुना हुआ कपास (प्राकृतिक खिंचाव)

- प्रक्रिया: धागे के इंटरलॉकिंग लूप।.

- तैयारी: सूत के शंकुओं को सीधे मशीन में डालने के लिए एक क्रील (सूत रैक) पर रखा जाता है। किसी भी प्रकार के वार्पिंग या आकार निर्धारण की आवश्यकता नहीं होती है।.

- बुनाई : धागे को गोलाकार (टी-शर्ट के कपड़े के लिए) या सपाट (कॉलर के लिए) बुनाई मशीन पर सुइयों में डाला जाता है, जो उन्हें इंटरलॉकिंग लूप में बदल देती हैं।.

- बाना बुनाई : सबसे आम तरीका। धागे को क्षैतिज रूप से पिरोया जाता है। इससे जर्सी और रिब निट जैसे लचीले कपड़े बनते हैं। क्षैतिज खिंचाव ≥50%, टी-शर्ट के लिए एकदम सही।.

- ताना बुनाई : धागे ज़िग-ज़ैग पैटर्न में लंबवत चलते हैं। इससे ज़्यादा मज़बूत बुनाई बनती है, जैसे कि ट्राइकॉट या मेश, जिसका इस्तेमाल अक्सर खेलों के कपड़ों में किया जाता है। श्वसन क्षमता ≥500 मिमी/सेकंड।.

चरण 4: फिनिशिंग (ग्रेज़ फ़ैब्रिक से फ़िनिश्ड क्लॉथ तक)

यह वह जादुई चरण है जो कच्चे, धूसर-ग्रे रंग के कपड़े को उसका अंतिम रंग, एहसास और कार्य प्रदान करता है। यह एक जटिल, बहु-चरणीय रासायनिक और यांत्रिक प्रक्रिया है।.

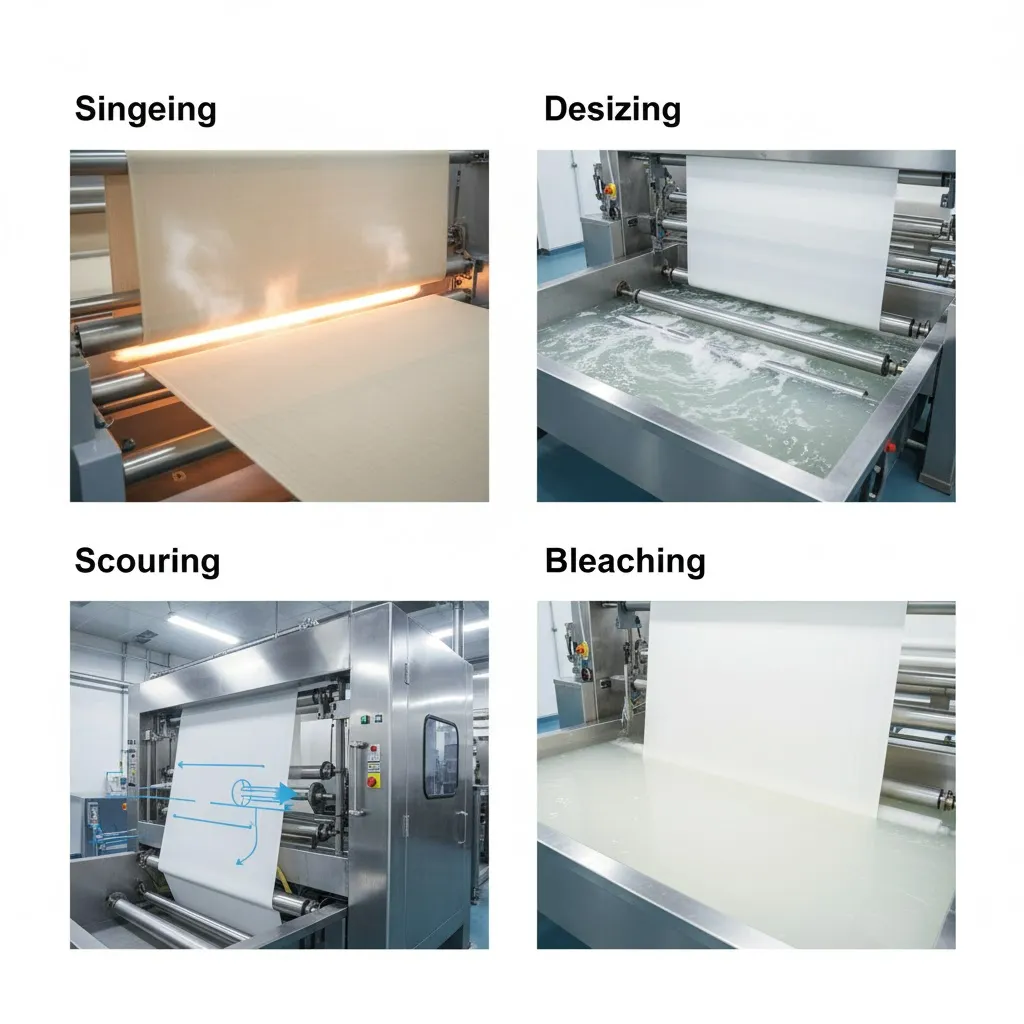

(ए) पूर्व-उपचार (आवश्यक सफाई)

- सिंगिंग : कपड़े को उच्च गति (80-120 मीटर/मिनट) पर गैस की लौ (800-1000 डिग्री सेल्सियस) पर पारित किया जाता है ताकि सतह की सारी फजी (फजी हटाने की दर ≥90%) जल जाए।.

- डिसाइज़िंग: एक गर्म एंजाइम स्नान (50-60 डिग्री सेल्सियस, पीएच 6-7) बुनाई के दौरान लगाए गए स्टार्ची साइजिंग को घोल देता है और हटा देता है, जिससे कपड़ा फिर से शोषक बन जाता है।.

- दस्त : एक गर्म क्षारीय स्नान (95-100 डिग्री सेल्सियस, NaOH 30-50 ग्राम/ली) कपास के रेशों से प्राकृतिक मोम, पेक्टिन और गंदगी को हटा देता है।.

- विरंजन : हाइड्रोजन पेरोक्साइड स्नान (90-95 डिग्री सेल्सियस, पीएच 10-11) सभी प्राकृतिक रंग को हटा देता है, जिसके परिणामस्वरूप एक समान सफेद आधार (सफेदी ≥85%) प्राप्त होता है।.

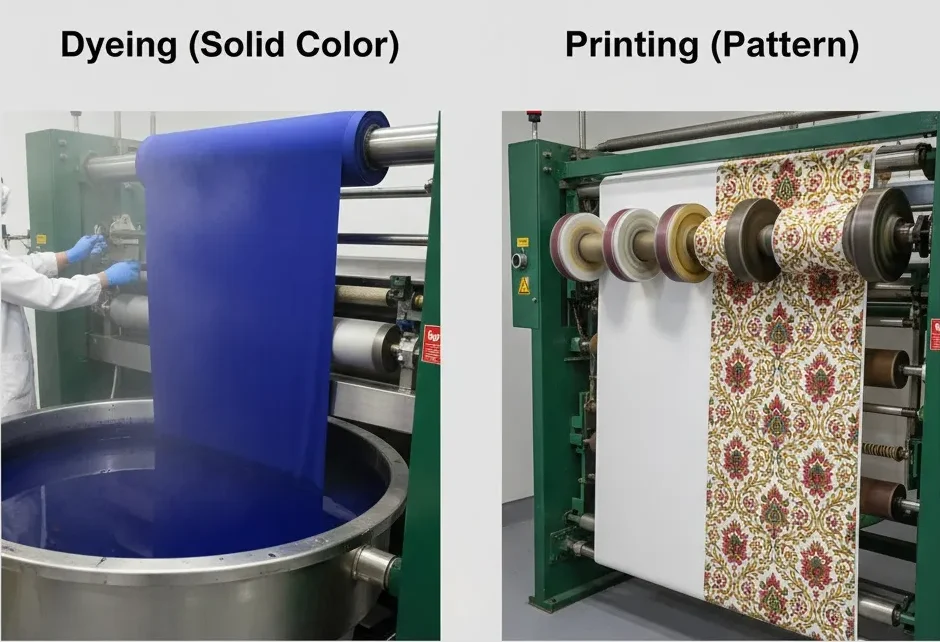

(बी) रंगाई / छपाई (रंग और पैटर्न जोड़ना)

- विकल्प A: रंगाई (ठोस रंग): कपड़े को डाई बाथ में भिगोया जाता है। सूती कपड़ों के लिए, हम रिएक्टिव डाई का इस्तेमाल करते हैं, जो बेहतरीन धुलाई स्थिरता के लिए एक मज़बूत रासायनिक बंधन बनाते हैं (ग्रेड ≥3-4 प्रतिआईएसओ 105-सी06) और न्यूनतम रंग विचलन (ΔE <1.5)।.

- विकल्प बी: मुद्रण (पैटर्न): रंग को स्क्रीन या डिजिटल प्रिंटर का उपयोग करके स्थानीय क्षेत्रों पर लगाया जाता है। फिर रंग को स्थिर करने के लिए कपड़े को भाप (100-105 डिग्री सेल्सियस) पर गर्म किया जाता है, और फिर अतिरिक्त रंग हटाने के लिए कपड़े को धोया जाता है।.

(सी) परिष्करण (अंतिम गुण लागू करना)

1) बुनियादी परिष्करण (आवश्यक):

- स्टेंटरिंग : नम कपड़े को एक फ्रेम पर फैलाकर एक गर्म ओवन (120-150 °C) से गुज़ारा जाता है। इससे कपड़ा सूख जाता है, उसकी अंतिम चौड़ाई (चौड़ाई सहनशीलता <±1%) निर्धारित हो जाती है, और किसी भी तिरछापन (तिरछापन ≤1%) को ठीक कर दिया जाता है।.

- सैनफोराइजिंग: 1%-3% की स्थिर सिकुड़न दर प्राप्त करने के लिए भाप और रबर कम्बल का उपयोग करते हुए अंतिम यांत्रिक पूर्व-सिकुड़न प्रक्रिया।.

- नरम करना: कपड़े को उसके इच्छित हाथ-अनुभव देने के लिए सॉफ़्नर (10-20 ग्राम/लीटर) से अंतिम बार धोएं।.

2) दिखावट परिष्करण (वैकल्पिक):

- कैलेंडरिंग: उच्च दबाव वाले गर्म रोलर्स कपड़े को इस्त्री करके उसे उच्च चमक, सपाट फिनिश (चमक ≥80 GU) प्रदान करते हैं।.

- उभरना/ब्रश करना : अपघर्षक रोलर्स एक नरम, आड़ू या फजी सतह (फजी) (फजी 0.3-1 मिमी) बनाते हैं।.

3) कार्यात्मक परिष्करण (वैकल्पिक):

- झुर्रियाँ-प्रतिरोध: कपड़े को "आसान देखभाल" गुण प्रदान करने के लिए एक राल (DMDHEU 80-120 ग्राम/ली) लगाया जाता है और उसे सुखाया जाता है (150-170 डिग्री सेल्सियस)।.

- पानी से बचाने वाला : सतह से पानी को ऊपर उठाने के लिए फ्लोरोकार्बन-मुक्त फिनिश (20-50 ग्राम/ली) लगाया जाता है (हाइड्रोस्टेटिक दबाव ≥10 kPa)।.

- जीवाणुरोधी: जीवाणु वृद्धि को रोकने के लिए एक फिनिश (जैसे, सिल्वर आयन) लगाया जाता है (मारने की दर ≥99%, धोने पर टिकाऊ)।.

- मर्सराइजिंग: तनाव के तहत एक मजबूत NaOH घोल (28%-30%) का उपयोग करके लक्जरी कपास के लिए एक उच्च-स्तरीय उपचार। यह 20%-30% द्वारा फाइबर को मजबूत करता है और नाटकीय रूप से इसकी चमक और रंग लेने की क्षमता बढ़ जाती है।.

फ़ैक्टरी अभ्यास डेटा

इन प्रक्रियाओं के वास्तविक प्रभाव को दिखाने के लिए, हमने तीन सामान्य ग्रेज़ कपड़ों पर उनके पूर्ण परिष्करण चक्र के बाद समानांतर परीक्षण किए:

| कपड़े की विशिष्टता | सिकुड़न (आईएसओ 5077 / एएटीसीसी 135) | पिलिंग (आईएसओ 12945-2, 2000 रेव्स) | सांस लेने की क्षमता (एएसटीएम डी737) |

|---|---|---|---|

| बुना हुआ पॉप्लिन, 120 ग्राम प्रति वर्ग मीटर (कंघी) | -2.0% (ताना) / -1.8% (बाना) | ग्रेड 3.5–4.0 | लागू नहीं |

| बुना हुआ ट्विल, 260 ग्राम प्रति वर्ग मीटर (कार्डेड) | -2.5% (ताना) / -2.0% (बाना) | ग्रेड 3.0–3.5 | लागू नहीं |

| बुनी हुई जर्सी, 180 ग्राम प्रति वर्ग मीटर (कंघीदार) | -1.8% (लंबाई) / -2.0% (चौड़ाई) | ग्रेड 3.5-4.0 | 120 सीएफएम |

ये परीक्षण विधियाँ सामान्य अंतर्राष्ट्रीय मानक हैं जिन्हें हम अपने क्रय आदेशों (POs) में लिखते हैं। इनका उल्लेख करते हुए (उदाहरण के लिए, [बाहरी लिंक: ASTM D737] सांस लेने की क्षमता के लिए) यह सुनिश्चित करता है कि क्रेता और मिल दोनों गुणवत्ता संबंधी अपेक्षाओं के अनुरूप हैं और विवादों को काफी हद तक कम करता है।.

सूती कपड़े के क्या उपयोग हैं?

कपड़ा बनाने की इस जटिल यात्रा के बाद, अंतिम उत्पाद अपने उद्देश्य के लिए तैयार है। इसके अनुप्रयोग अनंत हैं और सीधे तौर पर प्रयुक्त प्रक्रियाओं से जुड़े हैं:

परिधान कपड़े

विशेषताएँ: आराम, कोमलता, आवरण, सांस लेने की क्षमता और शैली को प्राथमिकता देता है।.

ढके हुए कपड़े: जर्सी (बुना हुआ), पॉपलिन (बुना हुआ, सादा), डेनिम (बुना हुआ, ट्विल), फ्रेंच टेरी (बुना हुआ), पिमा कॉटन फैब्रिक्स (सामग्री), साटिन (बुना हुआ, साटिन)।.

(हमारे चुनिंदा संग्रह यहां देखें [आंतरिक लिंक])

घरेलू टेक्स्टाइल

विशेषताएँ: स्थायित्व, धोने योग्यता, सौंदर्य और विशिष्ट कार्यों (जैसे, अवशोषण, प्रकाश अवरोधन) को प्राथमिकता देता है।.

ढके हुए कपड़े: साटिन (बिस्तर), मुद्रित कपास (पर्दे), टेरीक्लॉथ (बुना हुआ, तौलिए के लिए ढेर), कैनवास (गद्देदार कपड़ा), फलालैन (पजामा, चादरें), कॉरडरॉय (तकिए)।.

औद्योगिक एवं तकनीकी वस्त्र

विशेषताएँ: किसी विशिष्ट कार्य को अन्य सभी कार्यों से ऊपर प्राथमिकता देता है - शक्ति, अवशोषण, निस्पंदन, या कठोरता।.

ढके हुए कपड़े: गौज (बुना हुआ, सादा - चिकित्सा निस्पंदन के लिए), कैनवास (बुना हुआ, सादा - औद्योगिक टार्प, बैग के लिए), बकरम (प्रक्रिया - परिधान/पुस्तकों में कठोरता के लिए)।.

कपास स्रोत मार्ग क्या हैं?

एक B2B क्रेता के रूप में, एक बार जब आप इस प्रक्रिया को समझ लेते हैं, तो आपके पास स्रोत प्राप्त करने के तीन मुख्य तरीके होते हैं:

व्यापारी/थोक विक्रेता से सोर्सिंग:

पेशेवरों: कम MOQ, तेजी से वितरण (स्टॉक सेवा), विस्तृत विविधता।.

दोष: उच्च कीमत, उत्पादन प्रक्रिया या विनिर्देशों पर कोई नियंत्रण नहीं।.

फैक्ट्री/मिल से सोर्सिंग (प्रत्यक्ष):

पेशेवरों: सबसे अच्छी कीमत, आपके द्वारा पढ़े गए प्रत्येक चरण का पूर्ण अनुकूलन, पूर्ण QC ट्रेसेबिलिटी।.

दोष: उच्च MOQ (प्रति रंग 1000 मीटर से अधिक सामान्य है), लम्बा लीड समय।.

एजेंट के माध्यम से सोर्सिंग:

पेशेवरों: एक हाइब्रिड मॉडल; आपको मिलता है विशेषज्ञ मार्गदर्शन फैक्ट्री संबंधों और QC का प्रबंधन करने के लिए।.

दोष: भुगतान करने की आवश्यकता है आयोग.

(चाहे आप कोई भी रास्ता चुनें, एक पेशेवर खरीद प्रक्रिया महत्वपूर्ण है। संपूर्ण अवलोकन के लिए, हमारा देखें रणनीतिक कपास स्रोत गाइड.)

निष्कर्ष

कच्चे सूती कपड़े के एक साधारण से गोले से लेकर तैयार, उच्च-प्रदर्शन वाले कपड़े तक, सूती कपड़ा बनाने की प्रक्रिया सटीक और महत्वपूर्ण निर्णयों की एक इंजीनियरिंग यात्रा है। कार्डिंग मशीन पर 0.1 मिमी के गैप से लेकर फिनिशिंग के लिए 150°C के तापमान तक, हर चरण एक ऐसा लीवर है जिसे खींचकर हम एक ऐसा कपड़ा डिज़ाइन कर सकते हैं जो लागत, प्रदर्शन और एहसास की आपकी सटीक ज़रूरतों को पूरा करता हो।.

सूती कपड़े की गुणवत्ता कोई अमूर्त अवधारणा नहीं है; इसका निर्माण सावधानीपूर्वक किया जाता है।.

इस पूरी प्रक्रिया पर पूर्ण नियंत्रण रखने वाले एक निर्माता के रूप में, हम केवल कपड़ा ही नहीं बेचते; बल्कि तकनीकी समाधान भी प्रदान करते हैं। अगर आप ऐसे साझेदार की तलाश में हैं जो इन बारीकियों को समझता हो और उन पर अमल कर सके, तो हम आपको आमंत्रित करते हैं हमसे संपर्क करें और हमारे इंजीनियरों को अपना अगला उत्पाद बनाने में आपकी सहायता करने दें।.

FAQ (अक्सर पूछे जाने वाले प्रश्न)

रिंगस्पन और ओपन-एंड स्पिनिंग के बीच मुख्य अंतर क्या है?

रिंगस्पन एक पारंपरिक, उच्च-गुणवत्ता वाली प्रक्रिया है जिसमें रेशों को घुमाकर एक चिकने, मज़बूत धागे में बदल दिया जाता है (जैसे रस्सी को घुमाया जाता है), जिससे एक मुलायम, टिकाऊ कपड़ा बनता है। ओपन-एंड एक तेज़ गति वाली, किफायती प्रक्रिया है जिसमें हवा का उपयोग करके रेशों को धागे में पिरोया जाता है, जिससे एक अधिक रोएँदार, सख्त, लेकिन अधिक किफ़ायती कपड़ा बनता है।.

कंबेड कॉटन अधिक महंगा क्यों है?

कंबेड कॉटन ज़्यादा महंगा होता है क्योंकि इसमें एक अतिरिक्त यांत्रिक प्रक्रिया (कंघी) से गुज़रना पड़ता है जिससे 15-20% रेशे अपशिष्ट (छोटे रेशे) के रूप में निकल जाते हैं। आप ज़्यादा शुद्ध, मज़बूत और चिकने धागे के लिए ज़्यादा कीमत चुका रहे हैं, जिसके लिए ज़्यादा कच्चे माल और ज़्यादा मशीन समय की ज़रूरत होती है।.

बुने हुए और बुने हुए सूती कपड़े में क्या अंतर है?

बुने हुए कपड़े (जैसे डेनिम या शर्टिंग) को करघे पर सीधे ताने और बाने के धागों को आपस में जोड़कर बनाया जाता है, जिससे यह स्थिर और संरचित बनता है। बुने हुए कपड़े (जैसे टी-शर्ट) को सुइयों से गुंथे हुए लूप बनाकर बनाया जाता है, जिससे इसे प्राकृतिक खिंचाव और कोमलता मिलती है।.

(अधिक जानकारी के लिए, हमारा विस्तृत विवरण देखें: कपड़े की बुनाई के प्रकारों की व्याख्या और बुना हुआ सूती कपड़ा).

मैं कैसे सुनिश्चित करूँ कि मेरा कपड़ा सिकुड़े नहीं?

आपको अपने खरीद आदेश में सैन्फोराइज़्ड (पूर्व-सिकुड़ा हुआ) कपड़ा अवश्य निर्दिष्ट करना होगा। यह यांत्रिक प्रक्रिया सुनिश्चित करती है कि कपड़े का अवशिष्ट सिकुड़न स्वीकार्य सीमा (जैसे, 3% से कम) के भीतर हो। हमेशा इस मानक पर आधारित प्रयोगशाला परीक्षण रिपोर्ट मांगकर इसकी पुष्टि करें, जैसे AATCC 135 या ISO 5077.

कार्डेड और कॉम्बेड कॉटन में क्या अंतर है?

कार्डेड कॉटन मानक है; इसके रेशों को सुलझाया और संरेखित किया जाता है। कॉम्बेड कॉटन में कार्डेड कॉटन को एक अतिरिक्त कंघी चरण से गुज़ारा जाता है ताकि सभी छोटे, खुरदुरे रेशे निकल जाएँ, जिससे एक काफ़ी चिकना और ज़्यादा प्रीमियम कपड़ा तैयार होता है।.