डेनिम फ़ैब्रिक के दोषों के लिए एक अंदरूनी गाइड: एक खरीद पुस्तिका

20 साल के अनुभव वाले फ़ैब्रिक उद्योग के एक पेशेवर के रूप में, मैंने फ़ैब्रिक सेल्स से भी शुरुआत की थी। उस समय, मुझे न केवल उत्पाद बेचने थे, बल्कि फ़ैब्रिक की ख़रीद भी व्यक्तिगत रूप से संभालनी थी। इसलिए, मैं ख़रीद टीमों के सामने आने वाले दबावों को अच्छी तरह समझता हूँ।.

खरीद टीम का काम सिर्फ़ कीमतों पर बातचीत करना नहीं है; बल्कि पूरी उत्पादन लाइन की सुरक्षा सुनिश्चित करना भी है। विनिर्देश पत्र या नमूना रील में एक छोटी सी भी खामी उत्पादन में भारी देरी, गुणवत्ता संबंधी समस्याओं के कारण कपड़े के बैच को अस्वीकार किए जाने और अंततः, भारी वित्तीय नुकसान का कारण बन सकती है।.

इसलिए, डेनिम फ़ैब्रिक की खामियों को पहचानना भी एक ऐसा सबक है जो खरीदारों को ज़रूर सीखना चाहिए! हालांकि, खामियां पहचानने से पहले, आपको कपड़े की अच्छी समझ होनी चाहिए। एक बार जब आप ऐसा कर लेते हैं, तो नींव, संभावित समस्याओं की पहचान करना सीखना बहुत आसान हो जाता है।.

यह गाइड पाठ्यपुस्तकों से ली गई कोई सैद्धांतिक सामग्री नहीं है। यह उन व्यावहारिक, रोज़मर्रा की चुनौतियों और समाधानों पर आधारित है जिनका हम यहीं कारखाने में सामना करते हैं।.

मैं अपने स्वयं के QC टीमों द्वारा उपयोग किए जाने वाले अंदरूनी ज्ञान को साझा करने जा रहा हूं, जो जटिल कपड़ा मुद्दों को कार्रवाई योग्य अंतर्दृष्टि में परिवर्तित करता है, जिसका उपयोग आप नमूनों का मूल्यांकन करते समय या थोक माल का निरीक्षण करते समय तुरंत कर सकते हैं।.

मेरा लक्ष्य सरल है:

आपको, एक खरीद पेशेवर को, डेनिम की गुणवत्ता का आत्मविश्वास से आकलन करने, मिलों (जैसे हमारी मिलों!) को दोष संबंधी चिंताओं के बारे में सटीक रूप से बताने, और अंततः, आपकी उत्पादन प्रक्रिया और आपकी कंपनी के मुनाफे की रक्षा करने की विशेषज्ञता से लैस करने के लिए। चलिए, शुरू करते हैं।.

मानक निर्धारित करना: दोष वर्गीकरण और सहनशीलता को समझना

सबसे पहले, 20 से ज़्यादा वर्षों से एक कपड़ा कारखाने के रूप में, मुझे यह बताना ज़रूरी है कि बड़े पैमाने पर उत्पादन में शून्य दोष एक अप्राप्य और लागत-प्रतिबंधक लक्ष्य है। असली उद्देश्य स्वीकार्य सहनशीलता स्तर के भीतर दोषों को परिभाषित, पहचान और नियंत्रित करना है। यहीं पर उद्योग मानक काम आते हैं।.

अधिकांश कारखाने और ब्रांड वर्तमान में इसी प्रकार की ग्रेडिंग प्रणाली का उपयोग करते हैं चार-बिंदु पैमाने, या मानकों के आधार पर स्वीकार्य गुणवत्ता सीमाएँ (AQLs) निर्धारित करें जैसे कि एएनएसआई/एएसक्यू Z1.4. ये प्रणालियाँ दोषों को उनकी गंभीरता (मामूली, बड़ी, गंभीर) के आधार पर वर्गीकृत करती हैं और किसी विशिष्ट बैच या लॉट में अनुमत दोषों की संख्या के लिए एक सीमा निर्धारित करती हैं।.

नोट: इन डेनिम गुणवत्ता मानकों को समझना मौलिक है।.

यह खोजने के बारे में कम है अगर इसमें दोष हैं, तथा यह जानना महत्वपूर्ण है कि कौन से दोष महत्वपूर्ण हैं तथा आपके विशिष्ट उत्पाद की गुणवत्ता स्तर और मूल्य बिंदु के लिए कितने दोष स्वीकार्य हैं।.

बुनाई के सामान्य दोष: करघे पर पैदा होने वाली खामियाँ

ये दोष कपड़े की बुनाई की प्रक्रिया के दौरान ही उत्पन्न हो जाते हैं। ये अक्सर सबसे बुनियादी दोष होते हैं और अंतिम परिधान के रूप और संरचनात्मक अखंडता, दोनों को प्रभावित कर सकते हैं। कच्चे कपड़े के चरण से ही डेनिम की गुणवत्ता की जाँच कैसे करें, यहाँ बताया गया है:

नेप्स और स्लब्स (छोटी गांठें और मोटे धागे के हिस्से)

वे क्या हैं: नेप्स रेशों की छोटी, उलझी हुई गांठें होती हैं, जो कपड़े की सतह पर छोटे सफेद धब्बों की तरह दिखाई देती हैं। स्लब्स धागे के अंदर मोटे, लम्बे हिस्से होते हैं।.

कैसे ढूंढा जाए: नज़दीक से देखने पर आसानी से दिखाई दे जाते हैं, खासकर गहरे नीले रंग के कपड़ों पर जहाँ सफ़ेद नेप्स उभर कर दिखते हैं। स्लब्स बुनाई में ध्यान देने योग्य मोटी रेखाएँ बनाते हैं।.

संभावित प्रभाव: हालाँकि कभी-कभी जानबूझकर बनावट वाले लुक ("स्लब डेनिम") के लिए बनाए जाते हैं, अनजाने में बने नेप्स और बड़े स्लब्स को आमतौर पर सौंदर्य संबंधी दोष माना जाता है। गंभीर नेप्स कभी-कभी धागे में कमज़ोर बिंदु पैदा कर सकते हैं।.

फैक्टरी अंतर्दृष्टि:

हमारी मिल में, अत्यधिक नेप्स अक्सर सूत कताई के शुरुआती चरणों में समस्याओं की ओर इशारा करते हैं, जो शायद कच्चे कपास की गुणवत्ता या कार्डिंग प्रक्रिया से संबंधित हो सकती हैं। स्लब्स, अगर जानबूझकर नहीं, तो आमतौर पर कताई के दौरान किसी अनियमितता का संकेत देते हैं। हम इन्हें कम करने के लिए सूत की गुणवत्ता पर कड़ी निगरानी रखते हैं।.

बैरे मार्क्स (क्षैतिज धारियाँ/बैंड)

वे क्या हैं: कपड़े की चौड़ाई में दिखाई देने वाली क्षैतिज पट्टियाँ या धारियाँ, जहाँ रंग या बनावट में थोड़ा अंतर होता है।.

सामान्य कारणों में: इसका कारण प्रायः धागे के तनाव में असंगतता, करघे पर प्रयुक्त शंकुओं के बीच धागे की मोटाई में भिन्नता, या रंगे हुए धागों के मिश्रित होने पर रंग अवशोषण में मामूली अंतर होता है।.

कैसे ढूंढा जाए: कपड़े को अच्छी, समान रोशनी में समतल बिछाएँ। चौड़ाई में बैंड के दोहराए गए पैटर्न देखें। ये सूक्ष्म हो सकते हैं।.

प्रभाव: माना जाता है प्रमुख सौंदर्य दोष, खासकर जैकेट के पिछले हिस्से या पतलून की पूरी टांगों जैसे बड़े पैटर्न वाले कपड़ों पर। यह डेनिम बुनाई के प्रमुख दोषों में से एक है जिसे हम निरीक्षकों को जल्दी पकड़ने के लिए प्रशिक्षित करते हैं।.

तिरछापन / झुकना (कपड़े का विरूपण)

वे क्या हैं: तिरछापन (स्क्यूइंग) तब होता है जब बाने (क्षैतिज) धागे ताने (ऊर्ध्वाधर) धागों के लंबवत नहीं रह जाते, जिससे कपड़े की ग्रेनलाइन तिरछी हो जाती है। झुकना (बोइंग) तब होता है जब बाने के धागे कपड़े की चौड़ाई के केंद्र में झुक जाते हैं या मुड़ जाते हैं।.

कैसे ढूंढा जाए: कपड़े को समतल बिछाएँ। किनारे पर एक टी-स्क्वायर या समकोण रूलर रखें। बाने के धागे रूलर के क्षैतिज किनारे के बिल्कुल समानांतर होने चाहिए। कोई भी विचलन तिरछापन या झुकाव दर्शाता है।.

प्रभाव: A गंभीर दोष. यदि कपड़ा टेढ़ा-मेढ़ा या झुका हुआ है, तो इससे काटे गए परिधान पैनल धुलाई के बाद गलत तरीके से मुड़ जाएंगे या लटक जाएंगे, जिससे फिटिंग खराब होगी और वापसी दर अधिक होगी।.

टूटे हुए चयन / अंत (गायब या टूटे हुए धागे)

वे क्या हैं: टूटा हुआ पिक, गायब या टूटा हुआ बाना धागा है; टूटा हुआ सिरा, गायब या टूटा हुआ ताना धागा है।.

कैसे ढूंढा जाए: कपड़े की बुनाई में क्षैतिज (टूटी हुई पिक) या लंबवत (टूटा हुआ सिरा) एक पतली रेखा या अंतराल के रूप में दिखाई देता है।.

प्रभाव: कपड़े की संरचना को कमजोर करता है उस बिंदु पर, यह एक स्पष्ट दृश्य दोष है। आकार और स्थान के आधार पर, दोष के आसपास काटने की आवश्यकता हो सकती है, जिससे कपड़े की उपज कम हो जाती है।.

रंगाई और परिष्करण दोष: रंग और धुलाई में खामियां

ये खामियाँ धागे या कपड़े की रंगाई के दौरान, या बाद में कपड़े धोने और फ़िनिशिंग के दौरान उत्पन्न होती हैं। डेनिम डाई में धारियाँ क्यों पड़ती हैं? अक्सर, यह प्रक्रिया में अनियमितताओं के कारण होता है।.

रंग की धारियाँ / छायांकन (असमान रंग अनुप्रयोग)

वे क्या हैं: रंग की गहराई या रंगत में ध्यान देने योग्य भिन्नताएं, जो कपड़े या परिधान पर धारियों, धब्बों या पट्टियों के रूप में दिखाई देती हैं।.

कारण: यह रंग के अनुचित मिश्रण, रंगाई के दौरान असमान तनाव, तापमान में उतार-चढ़ाव या रासायनिक अनुप्रयोग से संबंधित समस्याओं के कारण हो सकता है।.

कैसे ढूंढा जाए: मानकीकृत प्रकाश व्यवस्था (जैसे D65 लाइटबॉक्स) में निरीक्षण करें। एक ही रोल के विभिन्न हिस्सों या एक ही बैच के विभिन्न कपड़ों की तुलना करें।.

प्रभाव: A प्रमुख सौंदर्य दोष, जिसके परिणामस्वरूप उत्पाद की उपस्थिति असंगत हो जाती है।.

रंग रिसाव / क्रोकिंग (खराब रंग स्थिरता)

वे क्या हैं: क्रॉकिंग, डेनिम के रंग का किसी अन्य सतह (जैसे त्वचा, असबाब, या अन्य कपड़े) पर रगड़ने से स्थानांतरण है। ब्लीडिंग, कपड़े के गीले होने पर रंग का फीका पड़ना है।.

कैसे ढूंढा जाए: एक साफ़ सफ़ेद कपड़े (सूखे और थोड़े नम दोनों) से रगड़कर एक साधारण परीक्षण करें। कपड़े के रंग स्थिरता परीक्षण ग्रेड (जैसे मानकों का संदर्भ देते हुए) के लिए देखभाल लेबल या आपूर्तिकर्ता परीक्षण रिपोर्ट की जाँच करें। क्रॉकिंग के लिए ISO 105-X12).

प्रभाव: A प्रमुख गुणवत्ता समस्या इससे ग्राहकों की शिकायतें बढ़ सकती हैं और अन्य वस्तुओं को नुकसान पहुँचने की संभावना हो सकती है। हालाँकि शुरुआत में नील के कुछ टुकड़े होने की आशंका रहती है, लेकिन अत्यधिक रिसाव या निम्न ग्रेड अस्वीकार्य हैं।.

इन-हाउस परीक्षण डेटा: प्रदर्शन का सत्यापन

गुणवत्ता सिर्फ़ दिखावे की नहीं है; यह मापने योग्य प्रदर्शन की भी है। हमारे मानक 12 औंस इंडिगो डेनिम के लिए हमारी इन-हाउस लैब से प्राप्त विशिष्ट परिणाम यहां दिए गए हैं, जो यह सुनिश्चित करते हैं कि यह प्रमुख डेनिम गुणवत्ता मानकों पर खरा उतरे:

| पैरामीटर | औसत पठन | अवलोकन |

|---|---|---|

| कपड़े का वजन (जीएसएम) | 340 – 450 ग्राम/वर्ग मीटर | भारी डेनिम अधिक टिकाऊपन और शरीर को दर्शाता है |

| तन्य शक्ति (ताना) | > 420 एन | आंतरिक तन्यता परीक्षक पर मापा गया |

| धोने पर रंग स्थिरता | कक्षा 4-5 | 5 चक्रों के बाद उत्कृष्ट इंडिगो प्रतिधारण |

सभी डेटा कैलिब्रेटेड जीएसएम कटर, डायनेमोमीटर और कलरफ़ास्टनेस टेस्टर का उपयोग करके तैयार किए गए थे। हम हर बैच के लिए सख्त रिकॉर्ड शीट बनाए रखते हैं।.

असमान धुलाई / घर्षण के निशान

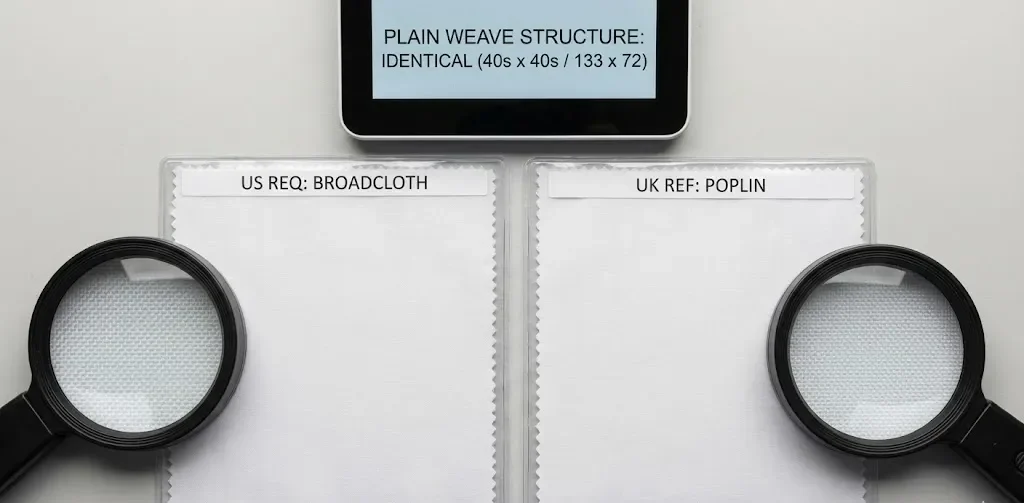

डेनिम पर असमान धुलाई के निशान की छवि।.

वे क्या हैं: पत्थर धोने, एंजाइम धुलाई, या हाथ से रेतने की प्रक्रियाओं से असंगत या धब्बेदार परिणाम। इससे पता चलता है कि असमान धुलाई का क्या मतलब है?

कैसे ढूंढा जाए: एक ही धुले हुए बैच के अलग-अलग कपड़ों की, या एक ही कपड़े के अलग-अलग हिस्सों (जैसे, बाएँ पैर बनाम दाएँ पैर) की तुलना करें। घर्षण के स्तर, रंग के हल्केपन, या पैटर्न के अनुप्रयोग में स्पष्ट अंतर देखें।.

प्रभाव: का परिणाम असंगत उत्पाद उपस्थिति एक बैच के भीतर, यह कपड़े धोने में खराब प्रक्रिया नियंत्रण का संकेत है।.

परिष्करण अवशेष (रासायनिक दाग या गंध)

वे क्या हैं: रासायनिक उपचार (जैसे ब्लीचिंग या रेजिन का प्रयोग) के बाद अधूरे धुलाई या निष्प्रभावीकरण के परिणामस्वरूप रासायनिक गंध या दृश्यमान दाग (अक्सर पीले या भूरे) बने रहते हैं।.

कैसे ढूंढा जाए: कपड़े को सूंघें। फीके पड़े धब्बों की बारीकी से जाँच करें, खासकर सिलाई के आसपास या मोटे हिस्सों में जहाँ रसायन जमा हो सकते हैं।.

प्रभाव: अंतिम उपभोक्ता की त्वचा में जलन पैदा कर सकता है और खराब फिनिशिंग प्रथाओं का संकेत देता है। उच्च-गुणवत्ता वाले उत्पादन में अच्छी तरह से धोना और मानकों का पालन शामिल है जैसे ओको-टेक्स® मानक 100 रासायनिक सुरक्षा के लिए.

सिलाई और निर्माण दोष: परिधान संयोजन के दौरान उत्पन्न होने वाली समस्याएँ

खराब सिलाई से एकदम सही कपड़ा भी खराब हो सकता है। तकनीकी रूप से कपड़ों में खामियाँ होने के बावजूद, तैयार माल की जाँच करने वाले खरीदारों को जींस में सिलाई से जुड़ी इन आम समस्याओं की भी जाँच करनी चाहिए:

छूटे हुए टाँके / टूटे हुए टाँके

वे क्या हैं: सिलाई लाइन में ऐसे स्थान जहां सुई सिलाई करने में असफल रही हो, या जहां धागा टूट गया हो।.

कैसे ढूंढा जाए: सभी सीमों का, खासकर क्रॉच, कमरबंद और पॉकेट अटैचमेंट जैसे ज़्यादा दबाव वाले हिस्सों का, ध्यान से निरीक्षण करें। सीमों की अखंडता की जाँच के लिए उन्हें धीरे से खींचें।.

प्रभाव: सीवन को गंभीर रूप से कमजोर कर देता है, जिससे समय से पहले ही कपड़े उखड़ जाते हैं और वे खराब हो जाते हैं। गंभीर दोष.

सीम पकरिंग (एकत्रित या लहरदार सीम)

वे क्या हैं: सिलाई रेखा पर लहरदारपन या लहरदारपन, जो असमान कपड़े की फीडिंग या गलत सिलाई तनाव के कारण होता है।.

कैसे ढूंढा जाए: कपड़े को सीधा बिछाएँ। सिलाई सपाट और चिकनी होनी चाहिए। सिकुड़न साफ़ दिखाई देगी।.

प्रभाव: मुख्य रूप से एक सौंदर्य संबंधी दोष, जिससे परिधान की गुणवत्ता कम हो जाती है। गंभीर होने पर कभी-कभी फिटिंग पर भी असर पड़ सकता है।.

गलत संरेखित जेबें / घटक

वे क्या हैं: जेबें, बेल्ट लूप, लेबल या अन्य घटक जो टेढ़े-मेढ़े, असमान दूरी पर या असममित रूप से सिले हुए हों।.

कैसे ढूंढा जाए: सिलाई और परिधान के किनारों के सापेक्ष सभी सिले हुए भागों की स्थिति और संरेखण की दृष्टि से जांच करें।.

प्रभाव: प्रमुख सौंदर्य दोष, जो लापरवाह निर्माण को दर्शाता है।.

गलत टांके की गिनती (SPI – टांके प्रति इंच)

वे क्या हैं: प्रति इंच सिलाई में टांकों की संख्या बहुत कम या असंगत है।.

कैसे जांचें: किसी मुख्य सिलाई (जैसे इनसीम या आउटसीम) पर एक इंच के अंदर के टांकों को गिनने के लिए एक छोटे रूलर का इस्तेमाल करें। एकसमान SPI बेहद ज़रूरी है।.

प्रभाव: कम SPI के परिणामस्वरूप कमजोर सीम. असंगत एसपीआई अव्यवसायिक लगता है।.

एक व्यावहारिक निरीक्षण चेकलिस्ट: आपका त्वरित संदर्भ

यहां एक सरलीकृत डेनिम निरीक्षण चेकलिस्ट दी गई है जिसमें मुख्य बिंदुओं का सारांश दिया गया है:

बुनाई दोष:

- [ ] अत्यधिक नेप्स/स्लब्स की जांच करें।.

- [ ] चौड़ाई में बैरे मार्क्स के लिए स्कैन करें।.

- [ ] ग्रेनलाइन सत्यापित करें (तिरछा/धनुष के लिए जाँच करें).

- [ ] टूटे हुए पिक्स/अंत की तलाश करें।.

रंगाई/धुलाई दोष:

- [ ] रंग धारियों/छाया भिन्नताओं की जाँच करें.

- [ ] सूखा और गीला क्रॉकिंग परीक्षण करें।.

- [ ] धुलाई स्थिरता के लिए कपड़ों की तुलना करें।.

- [ ] रासायनिक गंधों को सूंघें, अवशेषों की तलाश करें।.

सिलाई दोष:

- [ ] छूटे/टूटे हुए टांकों के लिए सीम का निरीक्षण करें।.

- [ ] सीम पकरिंग की जांच करें।.

- [ ] जेबों, लूपों आदि के संरेखण की जाँच करें।.

- [ ] सिलाई गणना (SPI) स्थिरता सत्यापित करें.

पहचान से परे: संचार और दोषों की रोकथाम

दोषों की पहचान करना प्रतिक्रियात्मक है; उन्हें रोकना सक्रिय है। डेनिम उत्पादन में दोषों को कैसे रोका जाए? इसकी शुरुआत स्पष्ट संचार और मज़बूत प्रक्रियाओं से होती है।.

विस्तृत तकनीकी पैक और स्वीकृत नमूनों की शक्ति

आपका टेक पैक एक खाका है। इसमें न केवल डिज़ाइन, बल्कि स्वीकार्य गुणवत्ता मानकों को भी स्पष्ट रूप से परिभाषित किया जाना चाहिए। एक स्वीकृत प्री-प्रोडक्शन नमूना "स्वर्णिम मानक" के रूप में कार्य करता है, जिसका थोक उत्पादन में पालन किया जाना चाहिए। विनिर्देशों में अस्पष्टता दोषों को आमंत्रित करती है।.

अपने अनुबंधों में स्पष्ट गुणवत्ता मानक स्थापित करना

आपूर्तिकर्ता के साथ आपके अनुबंध में वायु गुणवत्ता स्तर, निरीक्षण विधि (जैसे, 4-बिंदु प्रणाली), और निरीक्षण में विफल होने के परिणाम (जैसे, पुनर्निरीक्षण, छूट, अस्वीकृति) स्पष्ट रूप से बताए जाने चाहिए। इससे शुरू से ही स्पष्ट अपेक्षाएँ निर्धारित हो जाती हैं।.

(आपूर्तिकर्ता संबंध और संपूर्ण सोर्सिंग वर्कफ़्लो के प्रबंधन पर व्यापक जानकारी के लिए, कृपया हमारा संदर्भ लें) डेनिम फैब्रिक सोर्सिंग गाइड).

निष्कर्ष: गुणवत्ता कोई संयोग नहीं है

डेनिम उत्पादों को बाज़ार में लाने वाले किसी भी व्यक्ति के लिए डेनिम कपड़े में मौजूद दोषों की पहचान करना एक महत्वपूर्ण कौशल है। इसके लिए एक गहरी नज़र, एक व्यवस्थित दृष्टिकोण और कपड़े के निर्माण की ठोस समझ की आवश्यकता होती है।.

कठोर निरीक्षण, स्पष्ट संचार और हमारे जैसे गुणवत्ता-सचेत निर्माताओं के साथ साझेदारी, एक ऐसे ब्रांड के निर्माण के लिए आवश्यक है जो अपनी स्थिरता और मूल्य के लिए जाना जाता हो। हम पारदर्शिता में विश्वास करते हैं और अपनी गुणवत्ता नियंत्रण प्रक्रियाओं के प्रति प्रतिबद्ध हैं।.

(हम कठोर नियम बनाए रखते हैं गुणवत्ता नियंत्रण मानक हमारी पूरी उत्पादन लाइन में। अगर आपकी कोई विशिष्ट गुणवत्ता संबंधी ज़रूरतें हैं या आपको अपने निरीक्षण प्रोटोकॉल तैयार करने में सहायता चाहिए, तो कृपया हमारी तकनीकी टीम से बात करें.)

FAQ - खरीदारों के लिए अक्सर पूछे जाने वाले प्रश्न

जींस/डेनिम में आम खामियां/दोष क्या हैं?

सामान्य डेनिम दोष तीन मुख्य श्रेणियों में आते हैं: बुनाई दोष (जैसे नेप्स, स्लब्स, बैरे मार्क, स्क्यूइंग), रंगाई और परिष्करण दोष (रंग की धारियाँ, खराब रंग स्थिरता, असमान धुलाई, रासायनिक अवशेष), और सिलाई दोष (छूटे हुए टाँके, सीम पकरिंग, गलत संरेखित घटक)।.

कपड़ा खरीदने से पहले आप डेनिम की गुणवत्ता की जांच कैसे करते हैं?

औंस वज़न (पदार्थ के लिए), रेशे की मात्रा (100% कॉटन बनाम स्ट्रेच), बुनाई की गुणवत्ता (एकरूपता देखें, अत्यधिक नेप्स/स्लब्स/बैरे न हों), और रंग स्थिरता (क्रॉकिंग, धुलाई और प्रकाश स्थिरता के लिए लैब रिपोर्ट देखें) जैसे प्रमुख गुणों की जाँच करें। सेल्वेज की गुणवत्ता और रंग की गहराई जैसे शिल्प कौशल के विवरणों का भी विश्लेषण करें।.

सामान्य डेनिम बुनाई दोष (स्लब्स, नेप्स, बैरे) कैसे दिखते हैं?

नेप्स (नेप) छोटे, उलझे हुए रेशे की गांठें होती हैं जो छोटे सफेद धब्बों के रूप में दिखाई देती हैं। स्लब्स (स्लब) धागे के मोटे, लम्बे हिस्से होते हैं जो दिखाई देने वाली मोटी रेखाएँ बनाते हैं। बैरे मार्क्स कपड़े की चौड़ाई में दिखाई देने वाली क्षैतिज पट्टियाँ या धारियाँ होती हैं जहाँ रंग या बनावट में थोड़ा अंतर होता है। (आदर्श रूप से, लेख में दृश्य संदर्भ के लिए चित्र शामिल होने चाहिए)।.

डेनिम डाई में धारियाँ क्यों पड़ती हैं?

डेनिम डाई में रंग की धारियाँ या असमान छायांकन आमतौर पर रंगाई प्रक्रिया के दौरान अनियमितताओं के कारण होता है। इसमें रंग का अनुचित मिश्रण, डाई बाथ से गुजरते समय कपड़े पर असमान तनाव, तापमान में उतार-चढ़ाव, या रसायनों के प्रयोग से जुड़ी समस्याएँ शामिल हो सकती हैं।.

जींस में सिलाई से जुड़ी आम समस्याएं क्या हैं?

सामान्य सिलाई समस्याओं में छूटे हुए या टूटे हुए टाँके (कमजोर सीम), सीम का सिकुड़ना (तनाव के कारण लहरदार सीम), गलत संरेखित घटक (जैसे जेब या बेल्ट लूप टेढ़े-मेढ़े सिले हुए) और गलत या असंगत सिलाई गिनती (एसपीआई) शामिल हैं, जो सीम की मजबूती और दिखावट को प्रभावित करती हैं।.

डेनिम फिनिशिंग में असमान धुलाई का क्या मतलब है?

असमान धुलाई गीली प्रक्रिया (जैसे पत्थर से धुलाई या एंजाइम धुलाई) के दौरान रंग के फीके पड़ने या घर्षण के प्रभावों में असंगति को दर्शाती है। इसका मतलब है कि परिधान के कुछ हिस्से, या एक ही बैच के अलग-अलग परिधान, हल्केपन, घर्षण पैटर्न, या समग्र रंग टोन के अलग-अलग स्तर दिखाते हैं।.

डेनिम के लिए स्वीकार्य दोष स्तर (AQL / 4-पॉइंट सिस्टम) क्या है?

कोई एक सार्वभौमिक स्तर नहीं है; यह ब्रांड के गुणवत्ता मानकों और मूल्य बिंदु पर निर्भर करता है। हालाँकि, उद्योग आमतौर पर कपड़े के निरीक्षण के लिए 4-बिंदु प्रणाली और परिधान निरीक्षण के लिए AQL (स्वीकार्य गुणवत्ता सीमा) मानकों (जैसे बड़े/छोटे दोषों के लिए AQL 2.5 या 4.0) का उपयोग करता है ताकि प्रति बैच अधिकतम स्वीकार्य दोषों की संख्या निर्धारित की जा सके।.

क्या कोई मानक डेनिम निरीक्षण चेकलिस्ट है?

जबकि कई कारखाने और ब्रांड अपनी विस्तृत जाँच-सूची तैयार करते हैं, एक मानक निरीक्षण में बुनाई (नेप्स, स्लब्स, बैरे, स्क्यू), रंगाई/धुलाई (रंग की एकरूपता, धारियाँ, स्थिरता), और सिलाई (टाँकों की अखंडता, संरेखण, सिकुड़न, एसपीआई) के प्रमुख बिंदु शामिल होते हैं। हमारा लेख इन बिंदुओं का सारांश प्रस्तुत करते हुए एक व्यावहारिक जाँच-सूची प्रदान करता है।.

डेनिम उत्पादन में दोषों को कैसे रोका जा सकता है?

दोष निवारण स्पष्ट संचार और सुदृढ़ प्रक्रियाओं पर निर्भर करता है। प्रमुख चरणों में शामिल हैं: सटीक विनिर्देशों के साथ विस्तृत तकनीकी पैक प्रदान करना, भौतिक संदर्भ नमूनों और उत्पादन-पूर्व नमूनों का कड़ाई से अनुमोदन, अनुबंधों में स्पष्ट गुणवत्ता मानक स्थापित करना, अच्छी गुणवत्ता नियंत्रण प्रणालियों वाले विश्वसनीय आपूर्तिकर्ताओं से स्रोत प्राप्त करना, और गहन इन-लाइन और अंतिम निरीक्षण करना।.