🔍 परिचय: गुणवत्ता की फ़ायरवॉल

खरीदार के लिए, निरीक्षण रिपोर्ट ही एक लाभदायक सीजन और न बिकने योग्य माल से भरे गोदाम के बीच एकमात्र सुरक्षा कवच है।.

⚠️ पॉलिएस्टर विशेष रूप से मुश्किल क्यों है

कपास के विपरीत, जो अपनी प्राकृतिक बनावट में मौजूद छोटी-मोटी खामियों को छिपा लेता है, पॉलिएस्टर (विशेषकर FDY जैसे फिलामेंट प्रकारों में) कोई गुंजाइश नहीं होती।.

📘 चार-बिंदु निरीक्षण प्रणाली क्या है?

यह उद्योग का मानक तरीका है (एएसटीएम डी5430कपड़े की गुणवत्ता का मूल्यांकन करने के लिए, दोषों के आकार के आधार पर दंड अंक (1, 2, 3 या 4) आवंटित किए जाते हैं।.

यह गणितीय स्कोर प्रदान करता है जिससे यह निर्धारित किया जा सके कि कोई रोल "पास" है या "फेल"।“

✅ पॉलिएस्टर के लिए, आपको 3 आयामों को नियंत्रित करना होगा:

(अड़चनें, गांठें, टूटे हुए रेशे)

(बार्रे के निशान, रोल के बीच छायांकन)

(गर्मी से चमक, कड़ा स्पर्श, स्थिरता)

आज हम चार-सूत्री प्रणाली को विस्तार से समझाएंगे, पॉलिएस्टर कपड़ों में पाए जाने वाले सामान्य दोषों का विश्लेषण करेंगे और आपको खरीद आदेशों (पीओ) में लिखने के लिए आवश्यक सटीक निरीक्षण चेकलिस्ट प्रदान करेंगे।.

⚡ त्वरित उत्तर — चार-बिंदु निरीक्षण प्रणाली (स्निपेट तालिका)

यदि आप गुणवत्ता नियंत्रण प्रबंधक या खरीदार हैं और आपको दोष स्कोरिंग के लिए त्वरित संदर्भ की आवश्यकता है, तो इस तालिका का उपयोग करें। यह दंड अंक निर्धारित करने का वैश्विक मानक है।.

| दोष की लंबाई/आकार | अंक आवंटित किए गए | नोट्स / मापने का तरीका | पॉलिएस्टर में उदाहरण |

|---|---|---|---|

| 3 इंच तक (0–75 मिमी) | 1 अंक | सबसे लंबी भुजा के अनुदिश मापें।. | छोटा सा स्लब, मामूली तेल का धब्बा, सिंगल फ्लाई यार्न।. |

| 3 से 6 इंच (75–150 मिमी) | 2 अंक | इस अवधि में कई छोटे-छोटे दोषों को एक साथ मिलाएं।. | मामूली खरोंच, मोटे धागे दिखाई दे रहे हैं, छोटा सा धागा फंसा हुआ है।. |

| 6 से 9 इंच (150–230 मिमी) | 3 अंक | अक्सर यह मशीन की समस्या का संकेत देता है (जैसे, करघे का रुक जाना)।. | लंबा धागा, रंग की धारियाँ, किनारे पर फटा हुआ।. |

| 9 इंच से अधिक (230 मिमी+) | 4 अंक | प्रत्येक दोष के लिए अधिकतम अंक 4 हैं।. | निरंतर चलने वाला, पूरी चौड़ाई वाला बैरे, बड़ा छेद।. |

| छेद / दरारें | 4 अंक | 1 इंच से बड़ा कोई भी छेद आमतौर पर 4 अंक का होता है।. | जले हुए छेद, फटा हुआ किनारा, टूटी हुई सुइयां।. |

🏭 फैक्ट्री का सामान्य नियम

अधिकांश खरीदार उच्च गुणवत्ता वाले पॉलिएस्टर शर्टिंग या लाइनिंग के लिए प्रति 100 वर्ग गज में अधिकतम 20 से 24 पॉइंट स्वीकार करते हैं।.

नोट: उच्च श्रेणी के बाहरी वस्त्रों के लिए, सीमा 15 अंक जितनी कम हो सकती है।.

📋 चार-बिंदु निरीक्षण कैसे करें (चरण-दर-चरण)

सही निरीक्षण के लिए कपड़े को सिर्फ देखना ही काफी नहीं है। इसके लिए एक मानकीकृत प्रक्रिया की आवश्यकता होती है। पॉलिएस्टर कपड़े के गुणवत्ता नियंत्रण (क्यूसी) संबंधी आवश्यकताओं को निर्धारित करने के लिए इस चेकलिस्ट का उपयोग करें।.

1. 🛠️ आपको जिन उपकरणों की आवश्यकता है

- ⚙️ निरीक्षण मशीन: इसमें बैकलाइट वाली स्क्रीन (पिनहोल की जांच के लिए) और ऊपर से रोशनी की व्यवस्था होनी चाहिए।.

- 💡 प्रकाश स्रोत: डी65 (कृत्रिम दिन का प्रकाश) यह मानक है। TL84 का उपयोग दुकानों की प्रकाश व्यवस्था के अनुपालन के लिए किया जाता है।.

- 📏 मापने वाला टेप और स्टिकर: दोष के स्थानों को भौतिक रूप से चिह्नित करने के लिए।.

- 🎨 संदर्भ नमूने: प्रयोगशाला में जांचा गया और हाथ से छूकर जांचा गया नमूना।.

2. ⚙️ सेटअप (शुरू करने से पहले)

पॉलिएस्टर के लिए, इस दर पर चलाएँ 15-20 गज प्रति मिनट. तेज गति से स्कैन करने पर "बैरे" (रंग की धारियाँ) जैसे सूक्ष्म दोष छूट जाएंगे।.

पॉलिएस्टर लचीला होता है। सुनिश्चित करें कि मशीन कपड़े को सही तरीके से फीड करे। शून्य तनाव चौड़ाई के माप में हेराफेरी से बचने के लिए।.

यह परिभाषित करें कि "फेस" कौन सा है। ब्रश किए हुए पॉलिएस्टर के लिए, रोएं की दिशा की जांच करना महत्वपूर्ण है।.

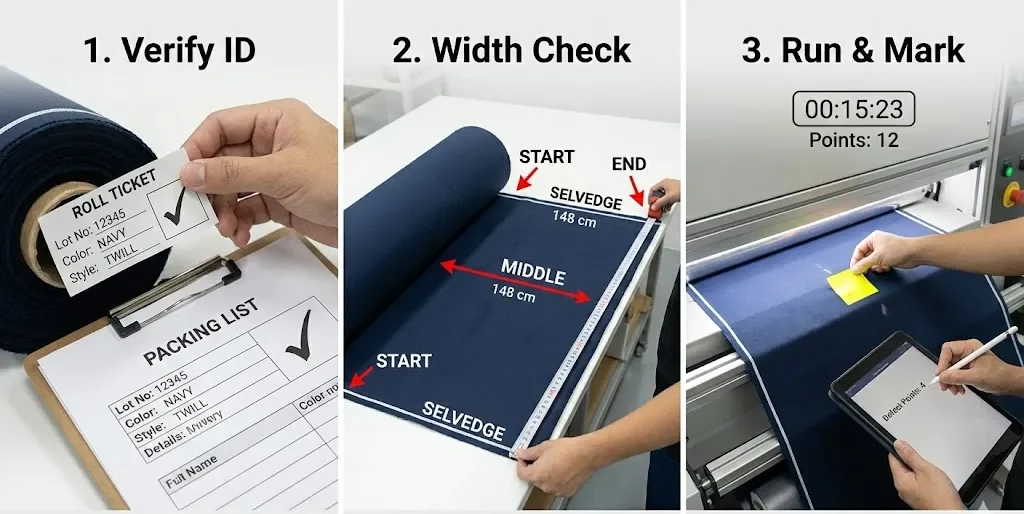

3. 📝 निरीक्षण चरण (कार्यप्रवाह)

- आईडी सत्यापित करें: पैकिंग सूची (लॉट नंबर, रंग, स्टाइल) के अनुसार रोल टिकट की जांच करें।.

- चौड़ाई की जाँच: उपयोग योग्य चौड़ाई (किनारे के अंदर) को शुरुआत, मध्य और अंत में मापें।.

- रन एंड मार्क: जैसे ही कपड़ा हिलता है, निरीक्षक एक स्टिकर से दोषों को चिह्नित करता है और अंक दर्ज करता है।.

(कुल अंक × 3600) / (कपड़े की लंबाई (गज में) × कपड़े की चौड़ाई (इंच में) = प्रति 100 वर्ग गज अंक

- ग्रेड ए: सहनशीलता सीमा के भीतर अंक (जैसे, <20), कोई गंभीर दोष नहीं।.

- ग्रेड बी: बिंदु निर्धारित सीमा से अधिक हैं, या उनमें गंभीर दोष हैं (जैसे, छायांकन)।.

4. 🚫 स्वीकृति मानदंड (PO में क्या लिखना है)

- 📉 अधिकतम अंक: 20 अंक / 100 वर्ग गज।.

- 🔁 निरंतर दोष: यदि कोई दोष 3 गज से अधिक दूरी तक बार-बार दिखाई देता है, तो उसे स्वतः ही अस्वीकार कर दिया जाएगा।.

- ✂️ रोल्स: किसी भी रोल में 1 से अधिक जोड़ (स्प्लिस) नहीं हो सकते।.

⚠️ पॉलिएस्टर कपड़ों में पाए जाने वाले सामान्य दोष (संक्षिप्त तालिका)

पॉलिएस्टर में इसकी कृत्रिम प्रकृति के कारण कुछ विशिष्ट दोष होते हैं (स्थैतिक, ताप संवेदनशीलता, रंगाई विधि)।.

| दोष का नाम | क्या ऐसा लग रहा है | जहाँ से यह आया | तेजी से पता कैसे लगाएं | रोकथाम / समाधान |

|---|---|---|---|---|

| बैरे (Barré) | अलग-अलग रंगों की क्षैतिज धारियाँ या पट्टियाँ।. | धागों का मिश्रण (विभिन्न लॉट), टेक्सचरिंग में असमान तनाव।. | 45 डिग्री के कोण से या बैकलाइट के साथ देखें।. | अस्वीकार करना।. इसे ठीक नहीं किया जा सकता। धागे के बैच पर सख्त नियंत्रण से इसे रोका जा सकता है।. |

| स्नैगिंग | सतह पर खींचा हुआ धागे का लूप।. | बुनाई/रंगाई में नुकीली वस्तुओं का उपयोग न करें; रेशे वाला धागा फिसलनदार होता है।. | सतह पर हाथ फेरें; मेस स्नैग टेस्ट का प्रयोग करें।. | घुमाव बढ़ाएं; बुनाई को और अधिक सघन बनाएं; एंटी-स्नैग फिनिश लगाएं।. |

| पिलिंग | सतह पर रेशों के छोटे-छोटे गोले।. | घर्षण; स्पन पॉलिएस्टर या डीटीवाई का उपयोग।. | कपड़े को आपस में रगड़ें।. | सिंगेंग (गैस); एंटी-पिलिंग एंजाइम; उच्च-ट्विस्ट वाले धागे का उपयोग करें।. |

| गर्मी चमक | चमकदार, चपटे धब्बे।. | इस्त्री करने या गर्म करने का तापमान बहुत अधिक होने पर (पॉलिएस्टर पिघल जाता है)।. | प्रकाश में प्रतिबिंब में होने वाले परिवर्तनों को देखें।. | स्टेंटर का तापमान नियंत्रित करें; प्रेसिंग क्लॉथ का प्रयोग करें।. |

| रंग के धब्बे | गहरे रंग के धब्बे।. | अघुलनशील परावर्तित रंग के कण।. | दृश्य जांच (आमतौर पर छोटे बिंदु)।. | रंगों का बेहतर फैलाव; रंगों को छानना; दोबारा धोना (कभी-कभी ठीक किया जा सकता है)।. |

| स्थिर चिह्न | गहरे रंग की धूल की धारियाँ या चिपकी हुई परतें।. | कम आर्द्रता; स्थिर आवेश धूल को आकर्षित करता है।. | कपड़ा मशीन से चिपक जाता है।. | स्थैतिक रोधी फिनिश; कारखाने की नमी बनाए रखता है।. |

📉 पॉलिएस्टर में आमतौर पर पाई जाने वाली खामियां (खरीदारों की शिकायतें)

1. अटकना / खिंचाव (फिलामेंट अभिशाप) 🧶

कपड़े की संरचना से धागे का एक लूप बाहर निकाला जाता है।.

पॉलिएस्टर फिलामेंट यार्न (FDY/DTY) चिकने और फिसलनदार होते हैं। यदि कोई सुई या खुरदरी सतह इन्हें छूती है, तो ये आसानी से फिसल जाते हैं।.

- बुनाई बिंदुओं को बढ़ाएं (बुनाई को और अधिक सघन बनाएं)।.

- चपटे तंतुओं के बजाय मुड़े हुए धागों का प्रयोग करें।.

“स्नैगिंग प्रतिरोध: ग्रेड 3.5 न्यूनतम (ASTM D3939)” निर्दिष्ट करें।”

2. रोएँदार गुच्छे ☁️

उलझे हुए रेशों के गोले।.

पॉलिएस्टर फाइबर बेहद मजबूत होते हैं। जब इनमें रोएं निकलते हैं, तो वे टूटकर अलग नहीं होते (कपास के रोओं की तरह)। वे आपस में जुड़े रहते हैं और बिखरे हुए दिखते हैं। यह स्पन पॉलिएस्टर और ब्रश्ड डीटीवाई में आम बात है।.

- झुलसना: सतह पर मौजूद बालों को जलाकर हटा दें।.

- रासायनिक: एंटी-पिलिंग रेजिन लगाएं।.

पिलिंग को ग्रेड 5 (कोई बदलाव नहीं) से ग्रेड 1 (गंभीर पिलिंग) तक वर्गीकृत किया गया है। खरीदारों को इस पर जोर देना चाहिए। ग्रेड 3-4 पॉलिएस्टर कपड़ों के लिए।.

3. तेल के दाग / सिलिकॉन के धब्बे 🛢️

गहरे या पारदर्शी धब्बे।.

पॉलिएस्टर निर्माण में उच्च स्थैतिक विद्युत उत्पन्न होती है, जो करघों से निकलने वाली तेल की बूंदों को आकर्षित करती है। साथ ही, बुनाई मशीनों को भारी मात्रा में चिकनाई की आवश्यकता होती है।.

पॉलिएस्टर पर लगे तेल के अधिकांश दाग रंगाई के दौरान सफाई एजेंटों (डीग्रीजर) के प्रयोग से हटाए जा सकते हैं। यदि ये दाग तैयार कपड़े में दिखाई देते हैं, तो इसका मतलब है कि सफाई ठीक से नहीं की गई थी।.

छोटे धब्बे 1 अंक के होते हैं। व्यापक धब्बे 1 अंक के होते हैं। अस्वीकार करना.

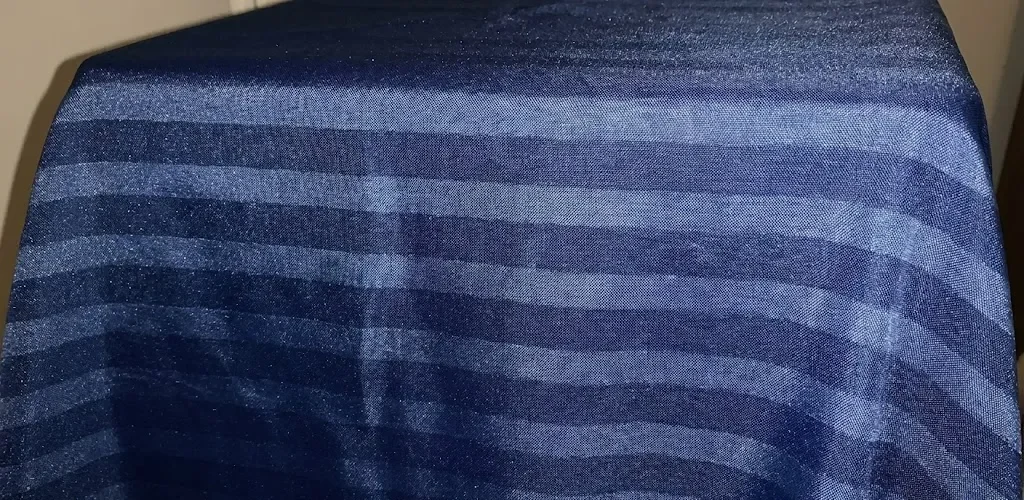

4. रंगाई में असमानता / बैरे ("टाइगर स्ट्राइप") 🐅

हल्के/गहरे रंग की क्षैतिज धारियाँ बार-बार दोहराई जाती हैं।.

पॉलिएस्टर की रंगाई रेशे की क्रिस्टलीयता पर निर्भर करती है। यदि कताई या बनावट प्रक्रिया (डीटीवाई) के दौरान धागे का तनाव बदलता है, तो रंग का अवशोषण भी बदल जाता है।.

एक बार हमारे पास 10,000 मीटर गहरे नीले रंग के पॉलिएस्टर टैफेटा कपड़े को लेकर एक दावा आया था। निरीक्षण के दौरान कपड़ा ठीक लग रहा था, लेकिन जब ग्राहक ने जैकेट बनवाईं तो आस्तीनों पर धारियाँ दिखाई देने लगीं। हमने पाया कि इसमें धागे की "मिश्रण" की समस्या थी—बुनाई में दो अलग-अलग बैच के धागों का इस्तेमाल किया गया था।.

समाधान: अब, हम बुनाई से पहले धागे के प्रत्येक लॉट पर "हेड-एंड डाई चेक" करते हैं।.

5. हीट शाइन / प्रेस मार्क्स ☀️

वे चमकदार क्षेत्र जहां कपड़े की बनावट सपाट हो गई है।.

पॉलिएस्टर एक थर्मोप्लास्टिक है। यदि इसे गर्म धातु के रोलर पर दबाया जाए या गर्म अवस्था में मोड़ा जाए, तो इसके रेशे थोड़े पिघल जाते हैं और चपटे हो जाते हैं।.

स्टेंटर फ्रेम में कूलिंग ज़ोन के तापमान को नियंत्रित करें।.

6. रंग में अंतर / लॉट में भिन्नता 🎨

रोलों के बीच या एक ही रोल के भीतर रंग में अंतर (किनारे से केंद्र तक)।.

डिस्पर्स डाई तापमान के प्रति संवेदनशील होती हैं। डाई के घोल में 2 डिग्री सेल्सियस का अंतर भी रंग को बदल सकता है।.

- तीव्र परिसंचरण वाली जेट डाइंग मशीनों का उपयोग करें।.

- थोक पैकिंग से पहले शेड बैंड (हल्का-मानक-गहरा) को मंजूरी दें।.

🎯 पॉलिएस्टर की जांच: कपड़े के प्रकार के अनुसार "गर्म धब्बे"

अलग-अलग पॉलिएस्टर कपड़ों में अलग-अलग जोखिम होते हैं। कपड़े के प्रकार के आधार पर अपनी गुणवत्ता नियंत्रण सूची को अनुकूलित करें।.

1. पॉलिएस्टर बुना हुआ (टैफेटा / ट्विल / रिपस्टॉप) 🧵

फंसना, टूटे हुए रेशे, फिसलन।.

जांच टेबल पर "सीम स्लिपेज" पुल टेस्ट करें। यदि धागे आसानी से अलग हो जाते हैं, तो कपड़े की सिलाई फट जाएगी।.

2. पॉलिएस्टर निट्स (जर्सी / इंटरलॉक) 🧶

पिलिंग, स्पाइरैलिटी (टॉर्क), नीडल लाइन्स।.

कपड़े को सपाट बिछाकर उसमें घुमाव (ट्विस्टिंग) की जांच करें। यदि धागे को ठीक से हीट-सेट नहीं किया गया है तो बुने हुए पॉलिएस्टर में अक्सर घुमाव आ जाता है।.

3. माइक्रोफाइबर / ब्रश्ड पॉलिएस्टर 🧸

रोएँ बनना, बालों की दिशा, झड़ना।.

- अत्यधिक मात्रा में रेशे झड़ने की जांच करने के लिए चिपकने वाली टेप के एक टुकड़े का उपयोग करें।.

- यह सुनिश्चित करें कि ब्रश की दिशा (नैप) प्रत्येक रोल में एक समान हो।.

4. कोटेड / लैमिनेटेड पॉलिएस्टर (पीयू / टीपीयू) 🧥

सतह का छिलना, सफेद निशान (दरारें), छोटे छेद।.

कपड़े के पीछे तेज रोशनी डालें। कोटिंग में मौजूद छोटे-छोटे छेद तारों की तरह चमकेंगे। ये बारिश के कपड़ों में पानी के रिसाव के स्थान हैं।.

🧮 दोष स्कोरिंग के उदाहरण (अंक कैसे जुड़ते हैं)

चार-सूत्री प्रणाली को समझने के लिए, आइए हमारे गुणवत्ता नियंत्रण (क्यूसी) फ्लोर से वास्तविक दुनिया के परिदृश्यों पर एक नज़र डालें।.

उदाहरण 1: “पास” रोल ✅

- 3 छोटे तेल के धब्बे (<3″) = 3 x 1 अंक = 3 अंक.

- 1 मोटा धागा (5 इंच) = 1 x 2 अंक = 2 अंक.

- कुल अंक: 5.

उदाहरण 2: “फेल” रोल (उच्च आवृत्ति) ⚠️

- 20 अड़चनें (<3″) जो पूरे क्षेत्र में बिखरी हुई हैं = 20 x 1 अंक = 20 अंक.

- 2 रंग की धारियाँ (8″) = 2 x 3 अंक = 6 अंक.

- कुल अंक: 26.

रुको, 15.6 कम है? हाँ, लेकिन के लिए साटन, स्कोर चाहे जो भी हो, 20 खामियां दृष्टिगत रूप से अस्वीकार्य हैं। कुछ खरीदार "अधिकतम दोषों की संख्या" की सीमा निर्धारित करते हैं।.

उदाहरण 3: “स्वचालित अस्वीकृति” 🛑

1 पूर्ण-चौड़ाई बैरे मार्क हर 2 गज पर दोहराते हुए।.

भले ही गणितीय रूप से अंक कम हों, लेकिन बार-बार होने वाली खराबी कपड़े को काटने योग्य नहीं बनाती है।.

📝 पीओ/क्यूसी समझौते में क्या लिखें (कॉपी-पेस्ट करें)

गुणवत्ता को भाग्य के भरोसे न छोड़ें। इस खंड को सीधे अपने कोड में कॉपी करें। कपड़े की विशिष्टता पत्रक.

❓ अक्सर पूछे जाने वाले प्रश्न (लोग ये प्रश्न भी पूछते हैं)

1. कपड़े के लिए चार-बिंदु निरीक्षण प्रणाली क्या है?

The चार-बिंदु प्रणाली (ASTM D5430) यह कपड़े की गुणवत्ता का मूल्यांकन करने की एक मानकीकृत विधि है। निरीक्षक दिखाई देने वाले दोषों के आकार के आधार पर उन्हें अंक (1, 2, 3 या 4) देते हैं। प्रति 100 वर्ग गज के कुल अंकों के आधार पर यह निर्धारित होता है कि कपड़ा स्वीकार किया जाएगा या अस्वीकार किया जाएगा।.

2. आप प्रति 100 वर्ग गज के अंकों की गणना कैसे करते हैं?

प्रति 100 वर्ग गज अंक = (कुल दंड अंक × 3600) / (रोल की लंबाई गज में × कटाई योग्य चौड़ाई इंच में)

मीट्रिक प्रणाली (प्रति 100 वर्ग मीटर में बिंदु) के लिए, कुल बिंदुओं को 10,000 से गुणा करें और (मीटर में लंबाई × मिलीमीटर में चौड़ाई) से भाग दें।.

3. पॉलिएस्टर कपड़े में कौन से दोष स्वतः ही अस्वीकृत हो जाते हैं?

बैरे मार्क्स (रंग की धारियाँ), तीव्र छायांकन (रोल के भीतर रंग में अंतर), बंद odors, और बार-बार होने वाले दोष (जैसे पूरी लंबाई में फैली सुई की लकीर) अंक स्कोर की परवाह किए बिना स्वतः ही अस्वीकृत कर दिए जाते हैं।.

4. पॉलिएस्टर में खरोंच की जांच आप जल्दी कैसे करते हैं?

का उपयोग करो “दस्ताने का परीक्षण।” निरीक्षक मोटे सूती दस्ताने पहनकर कपड़े की सतह को हल्के से पोंछता है। यदि दस्ताने में रेशे आसानी से फंस जाते हैं, तो कपड़े में फंसने का प्रतिरोध कम होता है।.

5. पॉलिएस्टर कपड़े में झुर्रियां पड़ने का कारण क्या है?

धागे में भौतिक भिन्नताओं (रंगों के मिश्रण, अलग-अलग बनावट तनाव) या बुनाई में यांत्रिक समस्याओं (असमान तनाव) के कारण बैरे बनता है। इससे क्षैतिज रेखाएं बनती हैं जो रंग को अलग-अलग तरीके से अवशोषित करती हैं।.

6. पॉलिएस्टर पर हीट शाइन क्यों होती है और इसे कैसे रोका जा सकता है?

उच्च ताप और दबाव के कारण पॉलिएस्टर फाइबर (जो प्लास्टिक होते हैं) आंशिक रूप से पिघल जाने या चपटे हो जाने पर हीट शाइन की समस्या उत्पन्न होती है। यह इस्त्री करने या उच्च तापमान पर कैलेंडरिंग के दौरान होता है। इस्त्री पर टेफ्लॉन शू का उपयोग करके या स्टेंटर का तापमान कम करके इससे बचा जा सकता है।.

7. क्या पिलिंग चार-बिंदु निरीक्षण में दोष है या प्रयोगशाला परीक्षण की समस्या है?

यदि नए रोल पर पिलिंग दिखाई देती है, तो यह चार-बिंदु दोष है। हालाँकि, पिलिंग आमतौर पर पहनने के बाद विकसित होती है। इसलिए, यह मुख्य रूप से एक प्रयोगशाला परीक्षण संबंधी समस्या (ASTM D3512) बड़े पैमाने पर उत्पादन से पहले नमूने पर इसकी पुष्टि की जानी चाहिए।.

8. प्रति रोल कितने अंक स्वीकार्य हैं?

मानक परिधानों के लिए, 20-24 अंक प्रति 100 वर्ग गज यह उद्योग का मानक है। उच्च गुणवत्ता वाले या महंगे कपड़ों के लिए, खरीदार मांग कर सकते हैं। <15 अंक. 40 अंकों से अधिक के व्यक्तिगत रोल आमतौर पर अस्वीकार कर दिए जाते हैं।.

9. कपड़े के निरीक्षण के लिए किस प्रकार की प्रकाश व्यवस्था का उपयोग किया जाना चाहिए?

डी65 (कृत्रिम दिन का प्रकाश) रंग और दोषों की जाँच के लिए प्राथमिक मानक है। TL84 (स्टोर लाइट) का उपयोग अक्सर "मेटामेरिज्म" (विभिन्न प्रकाशों के तहत रंग परिवर्तन) की जाँच के लिए किया जाता है।.

10. पॉलिएस्टर में बैच-दर-बैच शेडिंग को कैसे नियंत्रित किया जाए?

- यदि संभव हो तो मास्टर बैच यार्न का उपयोग करें।.

- रंग की सीमा दर्शाने वाली शेड बैंड का अनुरोध करें।.

- यह सुनिश्चित करें कि कारखाना रोल को लॉट नंबर के अनुसार अलग-अलग रखे (उदाहरण के लिए, लॉट ए के रोल को काटने के लिए एक साथ रखा जाए)।.

11. क्या तेल के दाग हटाए जा सकते हैं या यह अस्वीकार्य है?

पॉलिएस्टर पर लगे छोटे तेल के दाग अक्सर स्पॉट गन (एसीटोन या सॉल्वेंट का उपयोग करके) से साफ किए जा सकते हैं। हालांकि, अगर दाग बड़ा है या कपड़ा नाजुक है (जैसे साटन) और सफाई के बाद उस पर "गोल" निशान रह जाता है, तो उसे साफ करना मुश्किल होता है। अस्वीकार करें (4 अंक).

12. चार-बिंदु प्रणाली और दस-बिंदु प्रणाली में क्या अंतर है?

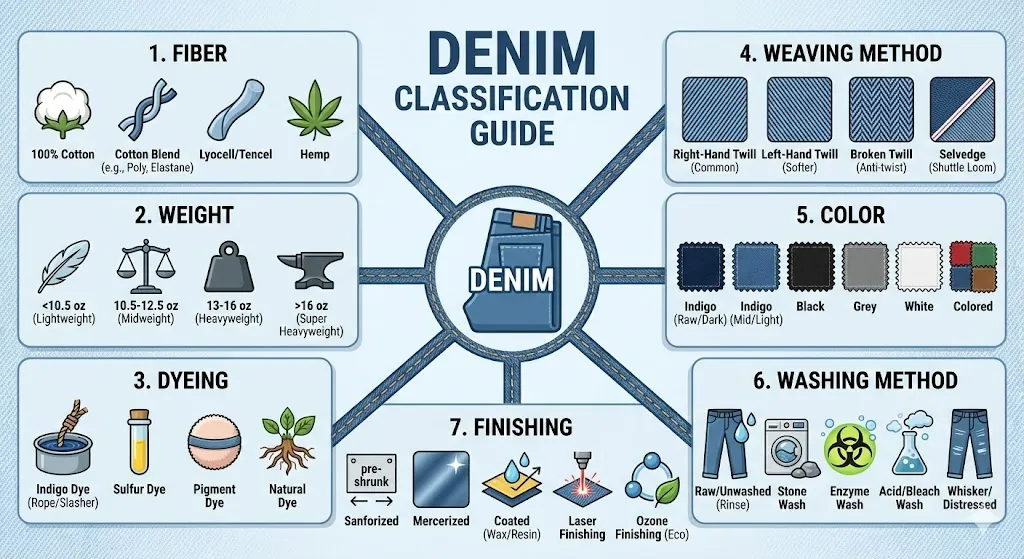

The चार-सूत्री प्रणाली आकार के आधार पर दोषों को दंडित करता है (1-4 अंक)। दस-सूत्री प्रणाली यह एक पुरानी विधि है जिसका उपयोग मुख्य रूप से भारी कैनवास/डेनिम के लिए किया जाता है, जिसमें दोषों को 1, 3, 5 या 10 अंकों के रूप में दंडित किया जाता है। चार-बिंदु प्रणाली पॉलिएस्टर जैसे परिधानों के लिए कहीं अधिक प्रचलित है।.