🔍 はじめに: 品質のファイアウォール

買い手にとって、検査報告書は、利益の出る季節と売れない商品でいっぱいの倉庫との間にある唯一の防火壁です。.

⚠️ ポリエステルが特に扱いにくい理由

自然な風合いで小さな欠点を隠してしまう綿とは異なり、, ポリエステル (特に FDY のようなフィラメント タイプ) は容赦がありません。.

📘 4点検査システムとは何ですか?

これは業界標準の方法である(ASTM D5430) は、欠陥の大きさに応じてペナルティ ポイント (1、2、3、または 4) を割り当てることにより、生地の品質を格付けします。.

ロールが「合格」か「不合格」かを決定するための数学的スコアを提供します。“

✅ ポリエステルの場合、3 つの寸法を制御する必要があります。

(引っ掛かり、毛玉、糸切れ)

(バレマーク、ロール間の陰影)

(熱光沢、硬い手触り、安定性)

今日は、4 ポイント システムを詳しく説明し、ポリエステル生地によくある欠陥を分析し、注文書 (PO) に記入する必要がある正確な検査チェックリストを提供します。.

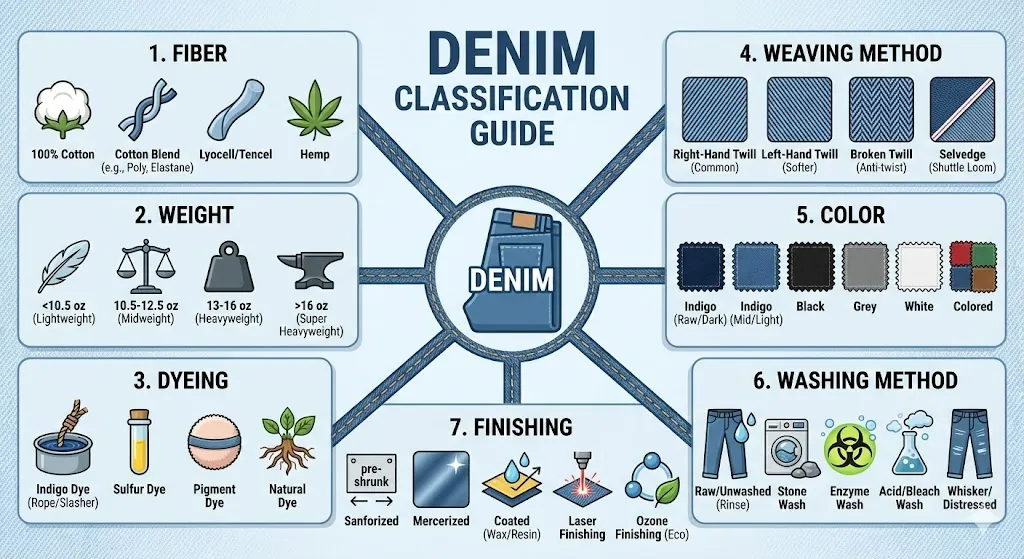

⚡ クイックアンサー - 4点検査システム(スニペットテーブル)

品質管理マネージャーやバイヤーの方で、欠陥スコアリングの参考資料としてすぐに参照したい場合は、この表をご利用ください。これはペナルティポイントの割り当てに関する世界標準です。.

| 欠陥の長さ/サイズ | 割り当てられたポイント | 注意事項 / 測定方法 | ポリエステルの例 |

|---|---|---|---|

| 最大3インチ(0~75mm) | 1ポイント | 最も長い寸法に沿って測定します。. | 小さなスラブ、小さなオイルスポット、シングルフライヤーン。. |

| 3~6インチ(75~150mm) | 2ポイント | この範囲内で複数の小さな欠陥を組み合わせます。. | 中程度の傷、目に見える粗い糸、小さなほつれ。. |

| 6~9インチ(150~230mm) | 3ポイント | 多くの場合、機械の問題(織機の停止など)を示します。. | 長い引っ掛かり、染料の筋、端の破れ。. |

| 9インチ以上(230mm以上) | 4ポイント | 欠陥あたりの最大ポイントは 4 です。. | 連続ランナー、全幅バー、大きな穴。. |

| 穴/裂け目 | 4ポイント | 1 インチを超える穴は通常 4 ポイントになります。. | 焼けた穴、破れた耳、折れた針。. |

🏭 工場の経験則

ほとんどのバイヤーは、最高品質のポリエステルシャツ地や裏地に対して、100 平方ヤードあたり最大 20 ~ 24 ポイントを受け入れます。.

注意:高級アウターの場合、制限は15ポイントまで下がる場合があります。.

📋 4点検査の実行方法(ステップバイステップ)

適切な検査を行うには、生地を観察するだけでは不十分です。標準化されたプロセスが必要です。このチェックリストを使用して、ポリエステル生地の品質管理要件を設定してください。.

1. 🛠️ 必要なツール

- ⚙️検査機: バックライト付きスクリーン(ピンホールの確認用)と天井照明が必要です。.

- 💡 照明源: D65(人工昼光) が標準です。TL84は店舗照明の適合に使用されます。.

- 📏 メジャーとステッカー: 欠陥箇所を物理的にマークします。.

- 🎨 参考サンプル: 承認されたラボディップと手触り見本。.

2. ⚙️ セットアップ(始める前に)

ポリエステルの場合は、 1分あたり15~20ヤード. 速度が速いと、「バレ」(染料の縞模様)などの微妙な欠陥を見逃してしまいます。.

ポリエステルは伸縮性があります。機械に生地を送り込む際は、 緊張ゼロ 幅の測定値の偽造を避けるためです。.

どちらが「表」かを判断します。起毛ポリエステルの場合、起毛方向を確認することが重要です。.

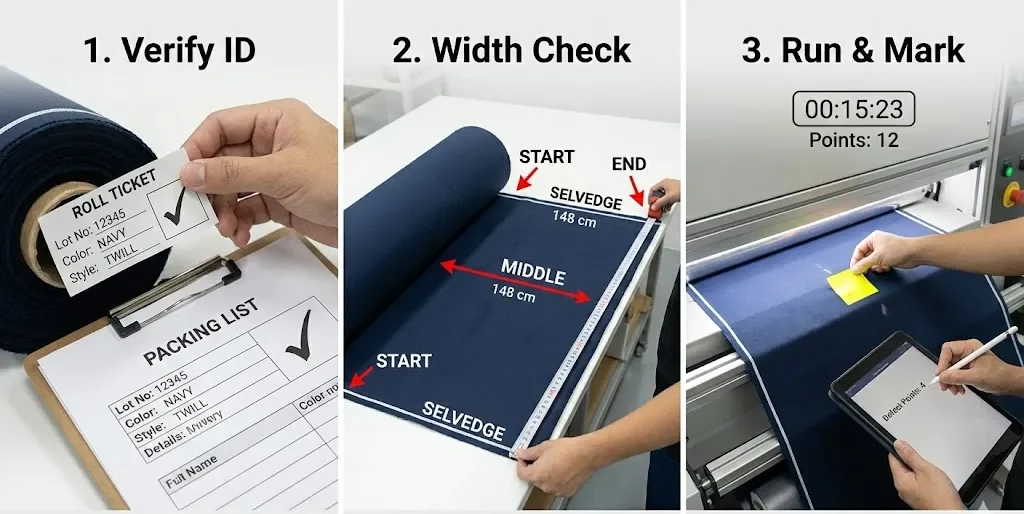

3. 📝 検査手順(ワークフロー)

- IDを確認: ロール チケットを梱包リスト (ロット番号、色、スタイル) と照合します。.

- 幅チェック: 開始、中間、終了時の使用可能な幅(耳の内側)を測定します。.

- 実行とマーク: 生地が動くにつれて、検査員は欠陥をステッカーでマークし、ポイントを記録します。.

(合計ポイント × 3600)/(生地の長さ(ヤード) × 生地の幅(インチ)) = 100平方ヤードあたりのポイント

- グレードA: 許容範囲内のポイント(例:<20)で、重大な欠陥はありません。.

- グレードB: ポイントが許容範囲を超えているか、重大な欠陥(例:陰影)が含まれています。.

4. 🚫 受入基準(発注書に何を書くか)

- 📉最大ポイント: 20ポイント/100平方ヤード。.

- 🔁 継続的な欠陥: 3 ヤードを超えて繰り返される欠陥は自動的に拒否されます。.

- ✂️ ロール: ロールには 1 つ以上のスプライス (ジョイント) を含めることはできません。.

⚠️ ポリエステル生地によくある欠陥(スニペット表)

ポリエステルには、その合成特性(静電気、熱に対する敏感性、染色方法)に起因する特定の欠陥があります。.

| 欠陥名 | それはどのように見えるか | どこから来たのか | 素早く検出する方法 | 予防/修正 |

|---|---|---|---|---|

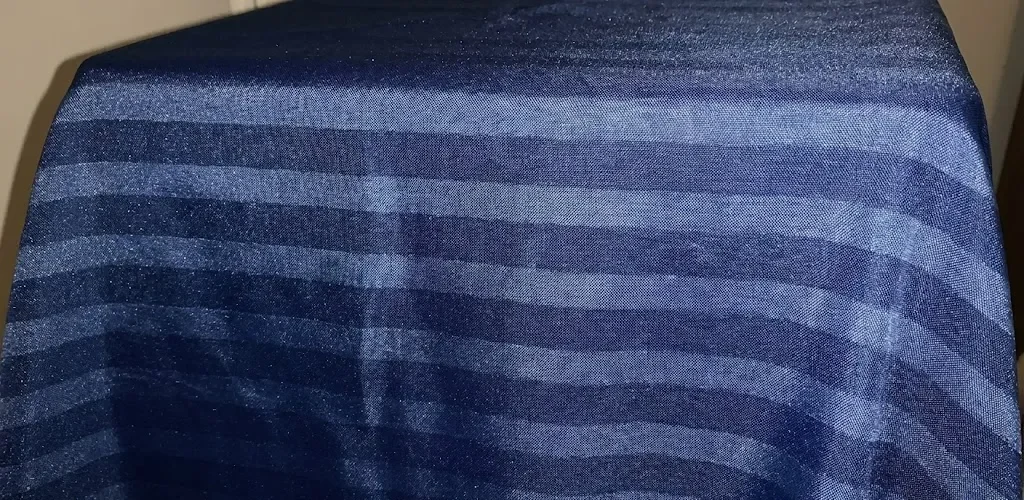

| バーレ(Barré) | さまざまな色合いの横縞または帯。. | 糸の混紡(異なるロット)、織りの張力の不均一。. | 45 度の角度またはバックライトで表示します。. | 拒否する。. 修正不可能。糸ロット管理を徹底して防ぐ。. |

| 引っ掛かり | 表面に糸のループを引っ張りました。. | 織りや染色では鋭利なもの、フィラメント糸は滑りやすいです。. | 表面上で手を動かし、メイス スナッグ テストを使用します。. | ねじれを増やし、織りを密にし、引っ掛かり防止加工を施します。. |

| ピリング | 表面に小さな繊維のボールがあります。. | 摩擦; スパンポリエステルまたは DTY の使用。. | 生地同士をこすり合わせます。. | ガス焼き加工、抗ピリング酵素加工、強撚糸使用。. |

| ヒートシャイン | 光沢のある平らな部分。. | アイロンまたはヒートセットの温度が高すぎる(ポリエステルが溶ける)。. | 光の下での反射の変化を探します。. | テンターの温度を制御し、プレス布を使用します。. |

| 染料スポット | 色の濃い斑点。. | 溶解していない分散染料粒子。. | 目視によるチェック(通常は小さな点)。. | 染料の分散性が向上し、染料を濾過し、再度洗浄できます(場合によっては修正可能)。. |

| 静的マーク | 黒いほこりの線やこびり付き。. | 湿度が低いため、静電気により汚れが付着します。. | 生地が機械に張り付いています。. | 帯電防止仕上げ、工場内の湿度を維持します。. |

📉 ポリエステルの欠陥はより一般的(購入者の苦情)

1. 引っ掛かり/引っ張られる(フィラメントの呪い)🧶

糸のループが布地構造から引き出されます。.

ポリエステルフィラメント糸(FDY/DTY)は滑らかで滑りやすいため、針や粗い表面に触れると簡単に抜けてしまいます。.

- 織り合わせポイントを増やします(織りを密にします)。.

- 平らなフィラメントの代わりに撚り糸を使用します。.

「引っ掛かり抵抗: グレード 3.5 以上 (ASTM D3939)」を指定します。“

2. 毛玉/毛玉 ☁️

絡み合った繊維のボール。.

ポリエステル繊維は非常に丈夫です。毛玉ができても、綿のように毛玉が取れません。毛玉がついたままになり、見た目も汚くなります。これは、スパンポリエステルや起毛DTYによく見られます。.

- 焦がし: 表面の毛を焼き切ります。.

- 化学薬品: 毛玉防止樹脂を塗布します。.

毛玉はグレード5(変化なし)からグレード1(重度の毛玉)まで分類されます。購入者は以下を主張する必要があります。 3~4年生 ポリエステル製の衣類用。.

3. 油汚れ / シリコン汚れ 🛢️

暗いまたは半透明の斑点。.

ポリエステルの製造工程では高い静電気が発生し、織機からオイルミストが吸い込まれます。また、編み機には大量の潤滑油が必要です。.

ポリエステルについた油染みのほとんどは、染色時に精練剤(脱脂剤)で除去できます。仕上がり後の生地に油染みが見られる場合は、精練が不十分だったことを意味します。.

小さな斑点は1ポイント。広範囲に広がる斑点は 拒否する.

4. 染めムラ / バレ(「タイガーストライプ」)🐅

明るい色調と暗い色の水平方向の縞模様が繰り返されます。.

ポリエステルの染色は繊維の結晶化度に依存します。紡糸工程またはテクスチャード加工工程(DTY)中に糸の張力が変化すると、染料の吸収量も変化します。.

かつて、紺色のポリエステルタフタ1万メートルについてクレームを受けたことがあります。検査台では生地に問題がなかったのですが、お客様がジャケットを製作したところ、袖に縞模様が見られました。原因を突き止め、原因を突き止めました。緯糸に2つの異なるロットの糸が使用されていたのです。.

解決策: 現在では、製織前にすべての糸ロットに対して「ヘッドエンド染色チェック」を実施しています。.

5. ヒートシャイン/プレスマーク ☀️

生地の質感が平らになった光沢のある部分。.

ポリエステルは熱可塑性です。高温の金属ローラーに押し付けたり、高温の状態で折り曲げたりすると、繊維がわずかに溶けて平らになります。.

テンターフレーム内の冷却ゾーンの温度を制御します。.

6. 色の濃淡 / ロットによるばらつき 🎨

ロール間またはロール内の色の違い (左右中心間)。.

分散染料は温度に敏感です。染料槽の温度が2℃変わるだけで色が変わってしまうことがあります。.

- 高速循環のジェット染色機を使用します。.

- バルク梱包の前にシェードバンド(明るい色、標準色、暗い色)を承認します。.

🎯 ポリエステル生地検査「ホットスポット」

ポリエステル生地の種類によってリスクは異なります。生地の種類に応じてQCチェックリストをカスタマイズしてください。.

1. ポリエステル織物(タフタ/ツイル/リップストップ)🧵

引っ掛かり、フィラメントの破損、滑り。.

検査台で「縫い目の滑り」引張試験を実施します。糸が簡単に滑り落ちる場合、衣服の縫い目は破れています。.

2. ポリエステルニット(ジャージー/インターロック)🧶

毛玉、ねじれ(トルク)、針筋。.

生地を平らに置いて「トルク」(ねじれ)がないか確認しましょう。ポリエステルのニット製品は、糸のヒートセットが適切に行われていないと、ねじれてしまうことがよくあります。.

3. マイクロファイバー / 起毛ポリエステル 🧸

毛玉、起毛方向、抜け毛。.

- 粘着テープを使用して、糸くずが大量に抜けていないか確認します。.

- 「ナップ」(ブラッシング方向)がロールごとに一貫していることを確認します。.

4. コーティング/ラミネートポリエステル(PU / TPU)🧥

剥がれ、白い跡(ひび割れ)、ピンホール。.

生地の裏側に強い光を当ててみましょう。コーティングの小さな穴が星のように輝きます。そこがレインウェアの雨漏り箇所です。.

🧮 欠陥スコアリングの例(ポイントの加算方法)

4 ポイント システムを理解するために、QC 現場の実際のシナリオを見てみましょう。.

例1:「パス」ロール✅

- 3つの小さな油汚れ(<3インチ)= 3×1ポイント=3ポイント.

- 太い糸1本(5インチ)= 1×2ポイント=2ポイント.

- 合計ポイント: 5。.

例2:「不合格」ロール(高頻度)⚠️

- 全体に20個の引っ掛かり(<3インチ)が散在 = 20×1ポイント=20ポイント.

- 2本の染料の筋(8インチ)= 2×3ポイント=6ポイント.

- 合計ポイント: 26。.

待って、15.6 は低いですか? はい、しかし サテン, 20個の欠陥は、スコアに関わらず見た目上許容範囲外です。バイヤーによっては「欠陥の最大数」制限を設けている場合もあります。.

例3:「自動拒否」🛑

1 全角 バーマーク 2ヤードごとに繰り返します。.

たとえ数学的には点数が低くても、欠陥が繰り返されると生地は切断できなくなります。.

📝 発注書 / QC 契約書に書くべき内容(コピー&ペースト)

品質を偶然に任せないでください。この条項をコピーして、 生地仕様書.

❓ FAQ(よくある質問)

1. 生地の4点検査システムとは何ですか?

その 4点システム(ASTM D5430) 生地の品質を格付けするための標準化された方法です。検査官は、目に見える欠陥の大きさに応じて、ペナルティポイント(1、2、3、または4)を割り当てます。100平方ヤードあたりの合計ポイントによって、生地の合否が決まります。.

2. 100 平方ヤードあたりのポイントはどのように計算しますか?

100平方ヤードあたりのポイント = (合計ペナルティポイント × 3600) / (ロールの長さ(ヤード) × 切断可能な幅(インチ))

メートル法(100 平方メートルあたりのポイント)の場合は、合計ポイントを 10,000 倍し、(長さ(メートル)×幅(mm))で割ります。.

3. ポリエステル生地の場合、どのような欠陥が自動的に不合格になるのでしょうか?

バーマーク (染料ストライプ), ひどい陰影 (ロール内の色の違い), 異臭, 、 そして 繰り返される欠陥 (全長に渡る針の線のような) は、ポイント スコアに関係なく、自動的に拒否されます。.

4. ポリエステルの引っ掛かりを素早く検査するにはどうすればいいですか?

使用 “「グローブテスト」” 検査員は粗い綿手袋をはめて、生地の表面を軽く拭きます。手袋に繊維が引っ掛かりやすい場合は、その生地は引っ掛かりにくいということになります。.

5. ポリエステル生地にバレが生じる原因は何ですか?

バレは、糸の物理的差異(染色ロットの混合、テクスチャー張力の違い)または編み機の機械的な問題(テンションの不均一な供給)によって引き起こされます。バレが発生すると、染料の吸収が異なる横縞ができます。.

6. ポリエステルの熱による光沢の原因は何ですか? また、それを防ぐにはどうすればよいですか?

熱シャインは、ポリエステル繊維(プラスチック)が高温と高圧下で部分的に溶融または平坦化することで発生します。アイロンがけや高温カレンダー加工の際に発生します。アイロンにテフロン加工のシューを使用するか、テンターの温度を下げることで、熱シャインの発生を防ぐことができます。.

7. 毛玉は 4 点検査における欠陥ですか、それともラボのテストの問題ですか?

新品のロールに毛玉が見られる場合は、四点欠陥です。しかし、毛玉は通常、摩耗後に発生します。したがって、これは主に ラボテストの問題(ASTM D3512) 大量生産の前にサンプルで検証する必要があります。.

8. 1 回のロールで何ポイントまで許容されますか?

標準的な服装の場合、, 100平方ヤードあたり20~24ポイント 業界の標準です。高級または高価な生地の場合、バイヤーは 15点未満. 40 ポイントを超える個々のロールは通常拒否されます。.

9. 生地の検査にはどのような照明を使用すればよいですか?

D65(人工昼光) 色と欠陥を検査するための主要な基準です。TL84(ストアライト)は、「メタメリズム」(異なる光の下で色が変化すること)を検査するためによく使用されます。.

10. ポリエステルのロット間の色ムラをコントロールするにはどうすればいいですか?

- 可能であればマスターバッチ糸を使用してください。.

- 変動範囲を示すシェードバンドをリクエストします。.

- 工場でロールがロット番号ごとに分けられていることを確認します (例: ロット A のロールはカットのために一緒に保管されます)。.

11. 油汚れは除去できますか、それとも除去不可ですか?

ポリエステルについた小さな油汚れは、スポットガン(アセトンまたは溶剤を使用)で落とすことができます。しかし、汚れが大きい場合や、サテンのように繊細な生地でクリーニングすると「輪」のような跡が残る場合は、 拒否(4点).

12. 4 点制と 10 点制の違いは何ですか?

その 4点システム 欠陥の大きさに応じてペナルティ(1~4点)が課されます。 10点システム これは主に厚手のキャンバス地やデニムに用いられる古い評価方法で、欠陥に対して1、3、5、または10点の減点が課されます。4点システムは、ポリエステルなどのアパレル素材ではより一般的です。.