はじめに:綿花調達成功へのロードマップ

バイヤーやデザイナーが 100% コットン生地を指定する場合、彼らは未加工の農産物を洗練された工学繊維に変えるという複雑な工程を経た製品を要求していることになります。.

当社の工場での経験と専門知識

20年以上の経験を持つ繊維製造チームとして、私たちは数多くの衣料品工場やホームテキスタイルブランドをこのプロセスを通して導いてきました。私たちの日々の仕事は、単に布地を販売するだけではありません。原糸の調達から縮みや色落ちに関するラボテストの実施、そして1ロールの出荷前にバルク品質の問題を解決するまで、この変革を管理することでもあります。.

多くの人は基本を理解していますが、調達を成功させる鍵は、各段階での意思決定がどのように最終製品を生み出すのかを理解することです。なぜあるTシャツはシルクのように滑らかで、別のTシャツはざらざらして毛羽立っているのでしょうか?なぜあるジーンズは縮むのに、別のジーンズは形を保てないのでしょうか?綿はどのように生地になるのでしょうか?これらの答えは偶然ではなく、設計によって生み出されるのです。.

このガイドが重要な理由

このガイドは、教科書的な理論ではなく、何千もの注文を扱ってきた私たちの実践経験に基づいています。原綿の房から完成した生地に至るまで、綿花製造の全工程を、技術的なステップごとに詳しく説明します。.

糸の撚りを指定しなければならないと申し上げるのは、撚りを指定しなかったことで高額な損失につながる失敗を目の当たりにしてきたからです。これは、パートナーの皆様と共有する運用プレイブックであり、専門知識を活用して自信を持って調達できるよう設計されています。.

綿とは?

工場に入る前に、原料について説明しましょう。綿は、綿花の種子を包む莢(ボール)と呼ばれる保護層の中で育つ、柔らかくふわふわとした短繊維です。植物学的には、綿は繊維産業の工程で最も広く使用されている天然繊維で、ほぼ完全にセルロースで構成されています。その分子構造は親水性(水を好む性質)であり、柔らかさ、通気性、吸水性といった特徴的な特性を持っています。.

業界データ:

その重要性を理解するには、世界規模で考えてみましょう。業界レポートによると、 テキスタイル・エクスチェンジ推奨繊維・素材レポート, 2023年の世界全体の繊維生産量は約1億2,400万トンと予測されています。このうち綿花繊維は約2,440万トンを占めています。.

このマクロ構造は、原材料の価格、入手可能性、そしてリードタイムに直接影響を与えます。さらに、この綿花のますます多くの部分(約28%)が、BCI(英国適合性指数)やオーガニック認証などの持続可能なプログラムの対象となっており、多くの国際ブランドにとって重要なコンプライアンスおよびトレーサビリティ要件となりつつあります。.

綿は私たちの生活の中でさまざまな用途に使用されています。繊維業界では綿繊維が衣類の製造に使用され、食品業界では綿実の仁が食用油の製造に使用され、農業業界では綿実の殻が菌類の天然培養培地の製造に使用され、医療分野では綿が綿棒やガーゼなどの製造に使用されています。.

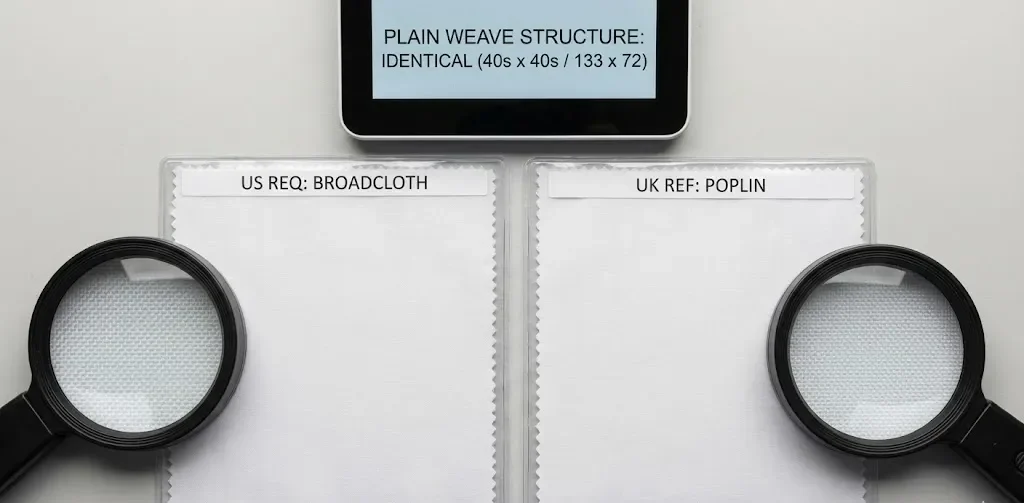

綿織物とは何ですか?

簡単に言えば、綿織物(または綿で作られた織物)は、生の綿繊維を糸に加工し、その糸を織りまたは編んで一貫した構造にすることで作られる完成品です。.

綿織物の定義は多岐にわたります。最終製品は、医療用ガーゼのように薄いものから、シャツ地のポプリンのようにパリッとしたもの、ニットTシャツのように伸縮性のあるもの、あるいは厚手のデニムのように丈夫なものまで様々です。最終的な生地の特性は、これから見ていく工程によって決まります。.

では、綿はどのようにして布になるのでしょうか?

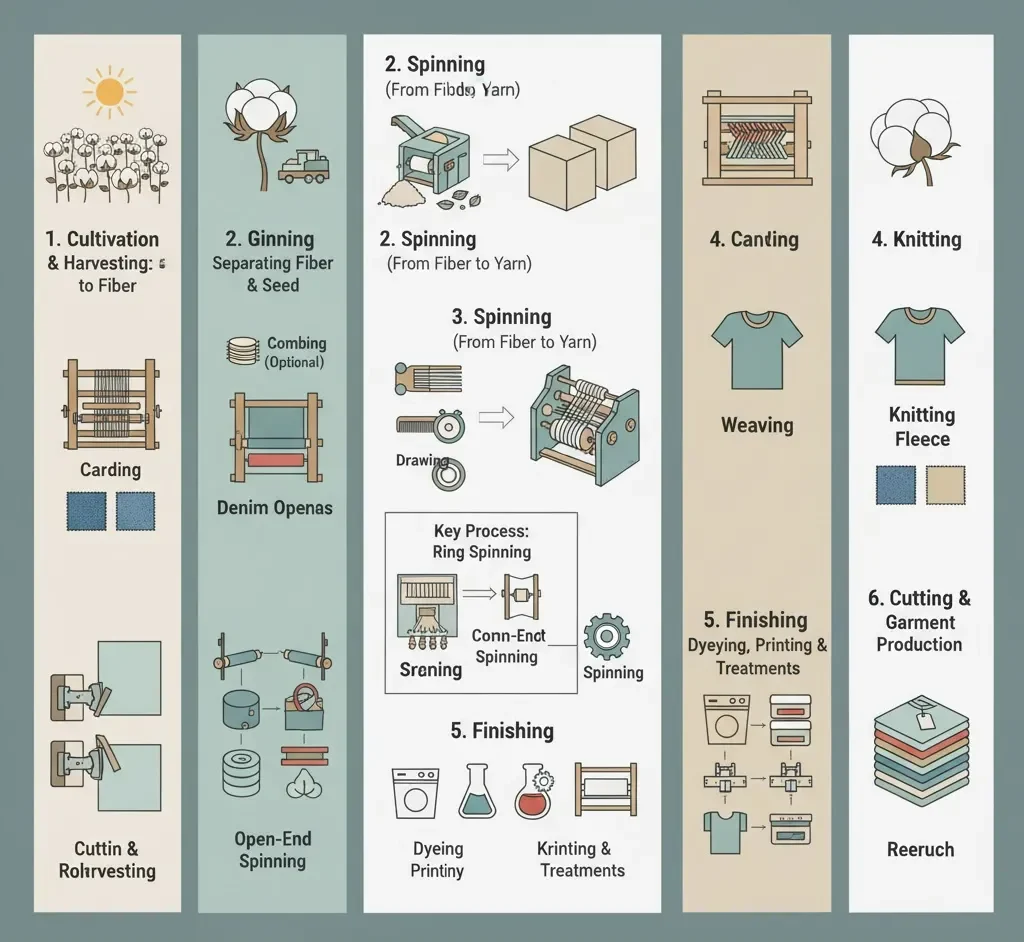

綿花原料から完成した布地に至るまでの過程は、複数の段階から成る織物生産プロセスです。これは4つの重要な工程に分けられます。

- 原材料の前処理: 繊維の洗浄と精製。.

- 紡糸: 繊維から糸を作ります。.

- 生地の形成: 糸を織ったり編んだりして布を作ること。.

- 仕上げ: 染色、プリント、最終処理を施します。.

フェーズ1:原材料の前処理(種綿からきれいな繊維まで)

これは基礎となる固定段階です。準備が不十分な繊維から良質な生地を作ることはできません。ここでの目標は、収穫された種綿の塊から、純粋で清潔で、整列した繊維のスライバー(細片)へと仕上げることです。.

1) 綿繰り

- 目的: 綿繰り工程は、収穫後の最初の機械工程です。その唯一の目的は、綿花の種子から綿花繊維(リント)を分離することです。その結果得られるベールリントには、3%~5%の不純物(葉、茎、土など)がまだ含まれています。.

- 装置: 機械の選択は非常に重要です。ソージンは高能力(10~50トン/日)で、アップランド綿(中繊維綿)の大部分に使用されます。高級長繊維綿にはローラージンが適しています。ローラージンは速度は遅いですが、繊維に優しく、ダメージを軽減します。.

- 詳細: 繰り綿後、リントは高密度のベールに圧縮されます。当社の品質管理では、繊維の完全性率が95%以上であることを規定し、下流の機械に深刻な損傷を与える可能性のある残留種子の有無を確認しています。.

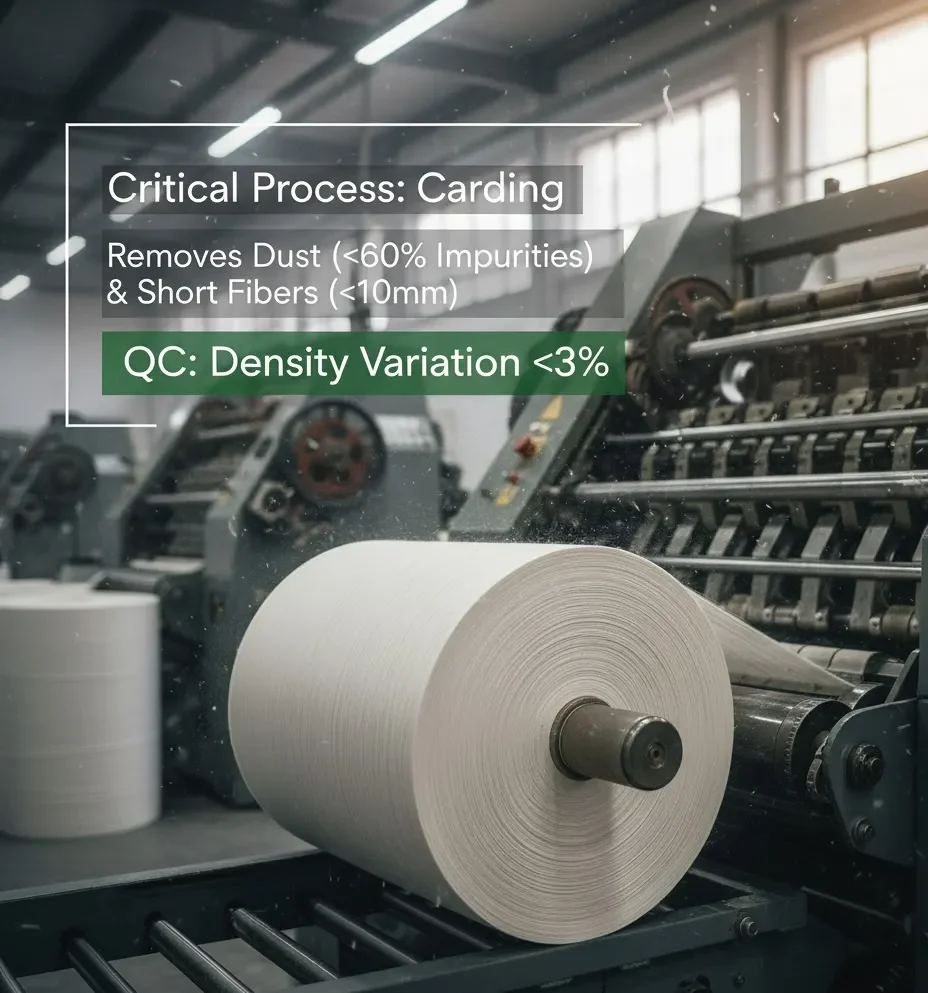

2) 清掃

- 目的: リントベールは開繊され、ブレンドされ、洗浄されます。この工程は、開繊(圧縮された綿の塊を砕く)、洗浄(残留不純物を取り除く)、そしてブレンド(異なるベールの綿を混ぜて均一な品質を確保する)から構成されます。最終的に、均一なラップまたはコットンロールが完成します。.

- 装置: これは、ベールオープナー、プレクリーナー(ビーターとダストケージを使用)、ブレンダー、およびスカッターからなる機械のラインです。.

- 詳細: この工程は、ダスト(不純物の60%に相当)と短繊維(10mm未満)を除去するために非常に重要です。完成したロールは通常、重量20~30kg、幅1.5mで、得られる糸の均一性を確保するため、密度のばらつきは3%未満である必要があります。.

フェーズ2:紡績(繊維から糸へ)

ここで最初の大きな分岐の決定が行われます。ここで選択される方法によって、糸の最終的なコスト、手触り、強度が決まります。.

ステップ1:浄化方法の選択(カード式とコーム式の選択)

これは品質を追求する「自分だけの冒険」です。すべての糸はカードで梳かされますが、コーマ糸にするのは最高級の糸だけです。.

オプションA: カードコットン(標準、コスト効率が高い)

- カードング: 洗浄された綿のラップはカーディング マシンに送られます。これにより、約 80% の平行度を持つ繊維のロープであるカード スライバーが生成されます。.

- 描画 : 均一性を最適化するため、6~8本のカードスライバーをドローフレームでブレンドし、延伸(ドラフト)します。この工程は2回行われます。最終的なドロースライバーは非常に均一(ムラ<2%)で、繊維の凝集度は約30%向上します。.

オプションB:コーマ綿(プレミアム、高純度)

- カードング: カード工程と同じです。得られたスライバーの短繊維率は15%~20%のままです。.

- コーミング: これが重要な 余分な ステップ。スライバーはコーマーに投入され、ニードルとローラー(300~500サイクル/分)を用いて極めて微細な濾過を行い、残存短繊維の60%~80%とすべての微細不純物を除去します。最終的なコーマスライバーは、短繊維率が≤5%、繊維平行度が≥95%です。.

- 描画 : カードプロセスと同じですが、結果として得られるスライバーはさらに均一になります (不均一性 <1.5%)。.

工場体験

お客様が高級無地シャツ、プレミアムピマコットンTシャツ、またはベビー服を開発される場合、私たちは常にコーマ綿糸、特にリングスパンコーマ綿の使用を推奨します。そして、ピリング耐性(ISO 12945-2)グレード3.5以上(2000サイクル後)、寸法安定性(収縮率)(ISO 5077 / AATCC 135)3%以下など、主要性能指標を発注書(PO)に直接記入します。.

なぜ? コーミング工程によって毛玉の原因となる短繊維が除去され、糸の均一性が高まることで、染色・仕上げ工程における最終的な生地の安定性が大幅に向上します。これにより、下流工程での品質クレームや顧客からの返品が減少します。試験方法 AATCC 135 そして ISO 5077 収縮を測定するための世界的に認められた標準です。.

ステップ2:紡糸工程(カード/コーマ スリヴァー

延伸後、スライバーはロービング(リング紡績/コンパクト用)に送られ、その後紡績されます。.

1) ロービング: (オープンエンド紡糸ではこのステップは省略されます)。.

目的: 延伸されたスライバーは太すぎるため、直接紡ぐことはできません。ロービングは、スライバーをドラフト(5~10倍に伸ばす)し、強度を高めるために軽く撚り(1メートルあたり50~100回撚る)を加えてボビンに巻き取る工程です。こうして得られる「ロービング」は、より細く、より強い糸(0.5~1g/m)となります。.

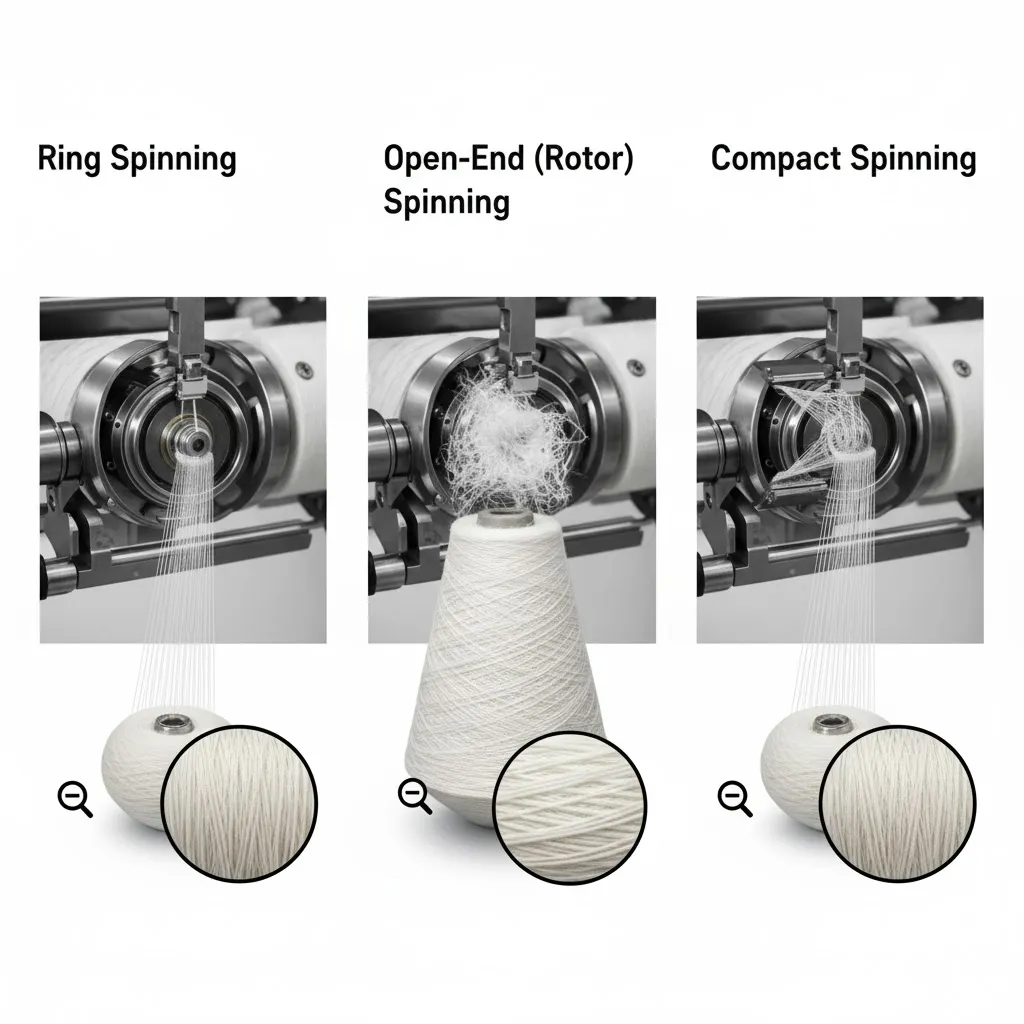

2) 紡糸方法の選択(3つの選択肢)

これは、糸の最終的な感触とコストを決定する 2 番目の主要な決定ポイントです。.

- オプションA: リング紡績(伝統的、高品質)

目的: ロービングをドラフトし、高度の撚りを加えて、細く強く滑らかな糸を作ります。.

装置: リング精紡機。リング上を毎分8,000~12,000回転で移動する小型トラベラーによって、粗糸は10~50回ドラフトされ、撚り合わされます。.

詳細: このゆっくりとした機械的な撚糸工程により、繊維の端が糸にしっかりと固定されます。この方法は、32番手以上の細番手糸に適しており、最も柔らかく、最も強い糸(強度25 cN/tex以上)を生み出します。これは、リング紡績綿糸(またはリングスパン糸)の代表的なものです。.

- オプションB:オープンエンド(ローター)紡糸(効率的、経済的)

目的: 延伸スライバー(スキッピングロービング)から中太糸を超高速で直接製造します。.

装置: オープンエンド(ローター)紡糸機。スライバーは個々の繊維に開繊され、毎分30,000~50,000回転の高速ローター(紡糸カップ)に送り込まれ、空気流と回転によって撚り合わされて糸になります。.

詳細: 得られたオープンエンド糸は、毛羽立ちやすく、強度が弱く(強度≥20 cN/tex)、嵩高です。しかし、生産速度はリング紡績の3~5倍速く、非常にコスト効率に優れています。デニム、ワークウェア、タオルなどの厚手織物に使用される、21番手以下の糸に最適です。.

業界事例研究

オープンエンドの選択は、多くの場合、コストと効率性によって決まります。例えば、紡糸機械の大手メーカーは、 ザウラー オートコロローター紡糸機の「シンクロピーシング」などの技術は、最大30%(機械や条件によって異なります)の生産性向上を実現します。ユーティリティタオルや販促用パーカーなど、大量生産でコスト重視の製品を製造するお客様には、この効率向上により、強度が高く厚手の生地を非常に競争力のある価格でご提供できます。.

- オプションC: コンパクトスピニング(プレミアム、リングスパンアップグレード)

目的: リング紡績の改良版で、空気を使用して繊維を凝縮し、毛羽立ちを大幅に減らし、強度を高めます。.

装置: 圧縮ゾーンが追加されたリング紡糸フレーム(例:空気吸引付きの穴あきドラム、0.2~0.5 MPa)。.

詳細: この工程により、表面の毛羽はほぼ除去され(毛羽除去率≥80%)、標準的なリング紡績に比べて強度が10%~15%向上します。高級シャツ地や極細寝具(100番手以上)に最適な糸です。.

3) 巻き取り:

目的: 最終工程。紡糸で得られた小さなボビンを、輸送用の大きな円錐形のパッケージ(「コーン」)に巻き取ります。.

装置: 自動巻き取り機。この機械は糸を検査し、欠陥(スラブ、ネップ、弱い部分)を除去し、糸端を再接合することで、1~3kgの糸巻き糸を均一かつ結び目のない状態に仕上げます。.

フェーズ3:生地の形成(糸から生機生地まで)

1Dの糸が2Dの布地へと変化していく過程です。ここでの選択によって、伸縮性、構造、そして安定性が左右されます。.

オプションA:織り綿(安定した構造)

- プロセス: 2組の糸を直角に織り合わせます。.

- ワーピング: 数百本の糸がコーンから大きなワープビームに完全に平行に、均一な張力(誤差 <5%)で巻き取られます。.

- サイズ: 経糸ビームを巻き戻し、糸に保護サイズ(デンプン/PVA)を塗布して強度を高め(↑30%-50%)、糸切れを防止します…

- 引き込み: それぞれの縦糸はハーネスとリード(生地の密度を指示する櫛、たとえば 20 ~ 40 デント/cm)に通されます。.

- 織り: 経糸は織機(エアジェット、ウォータージェット、またはレピア)に装填されます。ハーネスが特定の経糸(開口)を持ち上げ、同時に緯糸が高速(300~500 m/分)で射出され、織物が作られます。織り方(平織り1:1、綾織り2:1、朱子織り5:3)は、この吊り上げパターンによって決まります。.

オプションB:ニットコットン(ナチュラルストレッチ)

- プロセス: 絡み合った糸のループ。.

- 準備: 糸の束をクリール(糸架)に載せるだけで、そのまま機械に送り込まれます。整経や糊付けは必要ありません。.

- 編み物: 糸は、丸編み機(T シャツ生地用)または平編み機(襟用)の針に供給され、絡み合ったループを形成します。.

- 横編み: 最も一般的な製法です。糸は横方向に走っています。ジャージーやリブニットのような伸縮性のある生地を作ります。横方向の伸縮性は50%以上で、Tシャツに最適です。.

- 経編み: 糸はジグザグに縦に走っています。トリコットやメッシュのような、スポーツウェアによく使われる、より安定したニット素材です。透湿性は500mm/秒以上です。.

フェーズ4:仕上げ(生機から完成品まで)

これは、未加工の灰色がかった生機に最終的な色、手触り、そして機能性を与える魔法の段階です。これは、複雑で多段階にわたる化学的・機械的なプロセスです。.

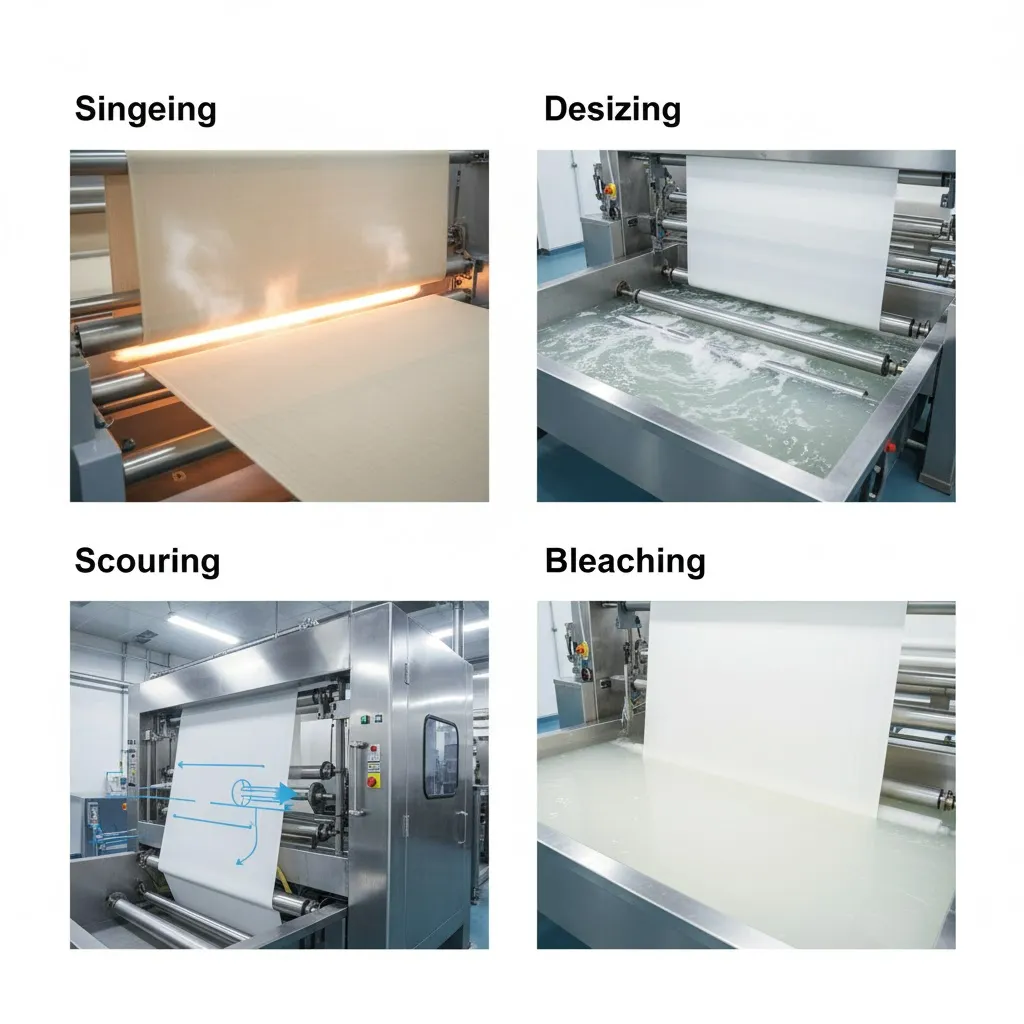

(A) 前処理(必須の洗浄)

- 焼き付け: 布地をガス炎(800~1000℃)の上を高速(80~120m/分)で通過させ、表面の毛羽をすべて焼き払います(毛羽除去率≥90%)。.

- 糊抜き: 高温の酵素浴(50~60℃、pH 6~7)により、織物に塗布されたでんぷん質の糊が溶解・除去され、生地は再び吸水性になります。.

- 精練: 熱いアルカリ浴(95〜100℃、NaOH 30〜50g/L)で綿繊維から天然ワックス、ペクチン、汚れを除去します。.

- 漂白: 過酸化水素浴(90~95℃、pH 10~11)により、すべての天然色が除去され、均一な白色ベース(白色度 ≥ 85%)が得られます。.

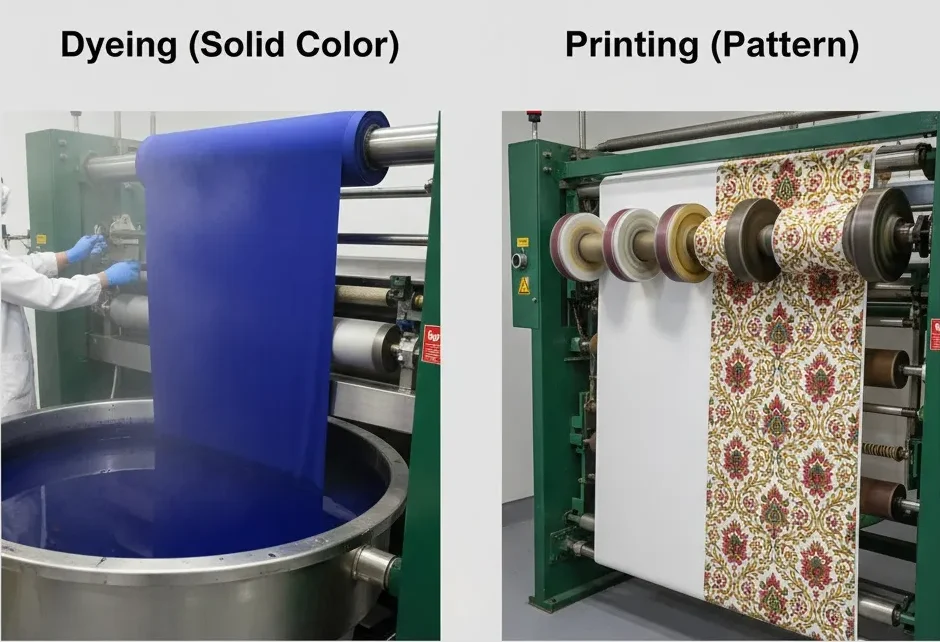

(B)染色・プリント(色や模様をつける)

- オプションA:染色(単色): 生地は染料液に浸されます。綿製品には反応染料を使用し、強力な化学結合を形成し、優れた洗濯堅牢度(洗濯時3~4級以上)を実現します。ISO 105-C06) 色偏差は最小限(ΔE <1.5)です。.

- オプションB: 印刷(パターン): スクリーン印刷またはデジタルプリンターを用いて、部分的に色を塗布します。その後、生地を蒸気(100~105℃)で加熱し、色を定着させます。その後、余分な染料を除去するために洗浄を行います。.

(C)仕上げ(最終的な特性の適用)

1) 基本仕上げ(必須):

- ステンタリング: 湿った生地を枠に張り、高温のオーブン(120~150℃)に通します。これにより生地は乾燥し、最終的な幅(幅公差<±1%)が確定し、歪み(歪み≤1%)が修正されます。.

- サンフォライジング: 最終的な機械的前収縮工程で蒸気とゴムブランケットを使用し、安定した収縮率 1% ~ 3% を実現します。.

- 軟化: 最後に柔軟剤(10~20 g/L)ですすぎ、布地に目的の手触りを与えます。.

2) 外観仕上げ(オプション)

- カレンダー加工: 高圧のホットローラーで生地にアイロンをかけ、光沢のあるフラットな仕上がり(光沢度 ≥ 80 GU)を実現します。.

- エメライジング/ブラッシング: 研磨ローラーは、柔らかく、桃色または毛羽立った表面(フランネル)(毛羽 0.3 ~ 1 mm)を作り出します。.

3) 機能仕上げ(オプション)

- しわになりにくい: 樹脂(DMDHEU 80~120 g/L)を塗布し、硬化(150~170℃)させることで、布地に「お手入れのしやすさ」という特性を与えます。.

- 撥水加工: フッ素を含まない仕上げ剤(20~50 g/L)を塗布して、表面から水をビーズ状にします(静水圧≥10 kPa)。.

- 抗菌: 細菌の増殖を抑制する仕上げ剤(銀イオンなど)を塗布します(殺菌率 ≥ 99%、洗濯耐久性)。.

- シルケット加工: 高級コットンに、高濃度NaOH溶液(28%-30%)を張力下で使用して、高級加工を施します。 20%-30%で繊維を強化します 光沢と染色性が飛躍的に向上します。.

工場実務データ

これらのプロセスの実際の影響を示すために、私たちは、仕上げサイクルが完了した 3 つの一般的な生機生地に対して並行してテストを実施しました。

| 生地仕様 | 収縮率 (ISO 5077 / AATCC 135) | ピリング(ISO 12945-2、2000回転) | 通気性(ASTM D737) |

|---|---|---|---|

| 織りポプリン、120 gsm(コーマ) | -2.0%(経糸)/ -1.8%(緯糸) | グレード3.5~4.0 | 該当なし |

| 織りツイル、260 gsm(カード入り) | -2.5%(経糸)/ -2.0%(緯糸) | グレード3.0~3.5 | 該当なし |

| ニットジャージー、180 gsm(コーマ) | -1.8% (長さ) / -2.0% (幅) | グレード3.5~4.0 | 120 cfm |

これらの試験方法は、当社の発注書(PO)に記載されている共通の国際規格です。これらの試験方法を引用する場合(例:, [外部リンク: ASTM D737] 通気性を確保することで、購入者と工場双方の品質期待が一致し、紛争が大幅に減少します。.

綿織物の用途は何ですか?

この複雑な生地製造工程を経て、最終製品はその使命を果たす準備が整います。その用途は無限であり、使用されるプロセスに直接結びついています。

アパレル生地

特徴: 快適さ、柔らかさ、ドレープ性、通気性、スタイルを重視しています。.

対象生地: ジャージー(ニット)、ポプリン(織物、無地)、デニム(織物、ツイル)、フレンチテリー(ニット)、ピマコットン生地(素材)、サテン(織物、サテン)。.

(厳選されたセレクションは [内部リンク])

ホームテキスタイル

特徴: 耐久性、洗濯しやすさ、美観、特定の機能(吸収性、遮光性など)を重視します。.

対象生地: サテン(寝具)、プリントコットン(カーテン)、テリークロス(織物、タオル用パイル)、キャンバス(室内装飾品)、フランネル(パジャマ、シーツ)、コーデュロイ(枕)。.

産業用および技術用繊維

特徴: 強度、吸収性、濾過性、剛性など、特定の機能を何よりも優先します。.

対象生地: ガーゼ(織り、無地 – 医療用濾過用)、キャンバス(織り、無地 – 工業用防水シート、バッグ用)、バックラム(加工 – 衣類や本の剛性を高めるため)。.

綿花調達経路とは?

B2B バイヤーとしてこのプロセスを理解すると、調達には主に 3 つの方法があります。

トレーダー/卸売業者からの調達:

長所: 低最小注文数量, 、迅速な配達(在庫サービス)、豊富な品揃え。.

短所: より高い価格, 製造プロセスや仕様を管理することはできません。.

工場/製粉所からの調達(直接):

長所: 最安値, 、今読んだすべてのステップの完全なカスタマイズ、完全な QC トレーサビリティ。.

短所: 高い最小注文数量 (1色あたり1000m以上が一般的)、リードタイムが長くなります。.

エージェント経由の調達:

長所: ハイブリッドモデルでは、 専門家の指導 工場との関係と品質管理を管理します。.

短所: 支払う必要があります 手数料.

(どの道を選ぶにしても、専門的な調達プロセスは不可欠です。完全な概要については、 戦略的綿花調達ガイド.)

結論

小さな原綿の房から完成された高性能なテキスタイルに至るまで、綿織物の製造工程は、精密で重要な意思決定を積み重ねるエンジニアリングの旅です。カーディングマシンの0.1mmの隙間から、仕上げのための150℃の硬化温度まで、すべての工程が、コスト、性能、そして肌触りといったお客様のニーズに正確に応える生地を設計するための鍵となります。.

綿織物の品質は抽象的な概念ではなく、細心の注意を払って製造されます。.

製造工程全体を完全に管理するメーカーとして、私たちは生地を販売するだけでなく、技術的なソリューションも提供しています。これらの細部を理解し、実行できるパートナーをお探しでしたら、ぜひ当社にご相談ください。 お問い合わせ 弊社のエンジニアがお客様の次の製品の構築をお手伝いします。.

FAQ(よくある質問)

リング紡績とオープンエンド紡績の主な違いは何ですか?

リングスパンは、繊維をロープを撚るように滑らかで丈夫な糸に撚り合わせる伝統的な高級製法で、柔らかく耐久性のある生地を生み出します。オープンエンドは、空気を使って繊維を絡ませて糸にする高速で経済的な製法で、毛羽立ちと硬さが増しますが、コスト効率に優れています。.

コーマ綿はなぜ高価なのでしょうか?

コーマ綿は、機械的な工程(コーミング)を追加することで、繊維量の15~20%の短繊維を廃棄物として除去するため、より高価です。より純度が高く、強度が高く、滑らかな糸を得るには、より多くの原材料と機械加工時間が必要になります。.

織綿と編み綿の違いは何ですか?

織物(デニムやシャツ地など)は、織機でまっすぐな経糸と緯糸を織り合わせることで作られ、安定した構造を保っています。ニット生地(Tシャツなど)は、針を使って編み込まれたループ状の組織を作ることで、自然な伸縮性と柔らかさを生み出しています。.

(詳細については、当社の詳細な分析をご覧ください。 生地の織り方の種類の説明 そして ニットコットン生地).

生地が縮まないようにするにはどうすればいいですか?

ご注文の際は、必ずサンフォライズド(防縮加工)生地をご指定ください。この機械加工により、生地の残留収縮率が許容範囲内(例:3%以下)であることが保証されます。必ず、以下の規格に基づいたラボテストレポートをご請求ください。 AATCC 135 または ISO 5077.

カードコットンとコーマコットンの違いは何ですか?

カードドコットンは繊維がほぐされ、整列した標準的なコットンです。コーマドコットンは、カードドコットンにコーミング工程を追加することで、短くチクチクする繊維をすべて取り除き、より滑らかで上質な生地に仕上げます。.