Введение: ваш путь к успешной закупке хлопка

Когда покупатель или дизайнер заказывает хлопчатобумажную ткань 100%, они запрашивают продукт, который прошел сложный путь, превратив необработанный сельскохозяйственный товар в сложный, конструкционный текстиль.

Наш опыт и знания на заводе

Как команда текстильных производителей с более чем 20-летним опытом, мы провели множество швейных фабрик и брендов домашнего текстиля через этот процесс. Наша ежедневная работа — это не просто продажа ткани; это управление всем этим процессом — от поиска пряжи-сырца до проведения лабораторных испытаний на усадку и стойкость цвета, а также решения проблем с качеством при оптовой поставке ещё до отгрузки отдельных рулонов.

Многие понимают основы, но ключ к успешному поиску поставщиков — понимание того, как решения, принимаемые на каждом этапе, формируют конечный продукт. Почему одна футболка шелковистая и гладкая, а другая — грубая и ворсистая? Почему одни джинсы садятся, а другие сохраняют форму? Как хлопок превращается в ткань? Ответы на эти вопросы — результат искусственного интеллекта, а не случайности.

Почему это руководство важно

Это руководство основано на нашем практическом опыте работы с тысячами заказов, а не на теории из учебников. Мы проведём вас через весь процесс производства хлопка — от коробочки хлопка-сырца до готового рулона ткани, подробно разбирая каждый технологический этап.

Мы говорим, что необходимо указывать крутку пряжи, потому что видели, к каким дорогостоящим ошибкам это приводит. Это руководство по эксплуатации, которое мы делимся с нашими партнёрами, призванное предоставить вам экспертные знания для уверенного выбора поставщиков.

Что такое хлопок?

Прежде чем мы зайдём на фабрику, давайте определимся с нашим сырьем. Хлопок — это мягкое, пушистое штапельное волокно, которое растёт в коробочке, или защитной оболочке, вокруг семян хлопчатника. С точки зрения ботаники, это наиболее широко используемое натуральное волокно в текстильной промышленности, состоящее почти полностью из целлюлозы. Благодаря своей молекулярной структуре он гидрофильный (влаголюбивый), что обуславливает его характерные свойства: мягкость, воздухопроницаемость и впитываемость.

Данные по отрасли:

Чтобы понять важность этого явления, рассмотрим его глобальный масштаб. Согласно отраслевым отчётам, таким как Отчет о предпочтительных волокнах и материалах текстильной биржи, Общий объём мирового производства волокна в 2023 году составил около 124 миллионов тонн. Из них на хлопковое волокно пришлось около 24,4 миллиона тонн.

Эта макроструктура напрямую влияет на цены на сырье, его доступность и сроки поставки. Более того, всё большая доля (примерно 28%) этого хлопка входит в программы устойчивого развития (такие как BCI (Британский индекс совместимости), Organic и т. д.), которые становятся критически важным требованием к соблюдению требований и прослеживаемости для многих международных брендов.

Хлопок имеет множество применений в нашей жизни: хлопковые волокна используются для изготовления одежды в текстильной промышленности; ядра хлопковых семян используются для производства пищевого масла в пищевой промышленности; шелуха хлопковых семян используется для изготовления натуральной питательной среды для грибков в сельском хозяйстве; а хлопок может использоваться в медицине для изготовления ватных тампонов, марли и т. д.

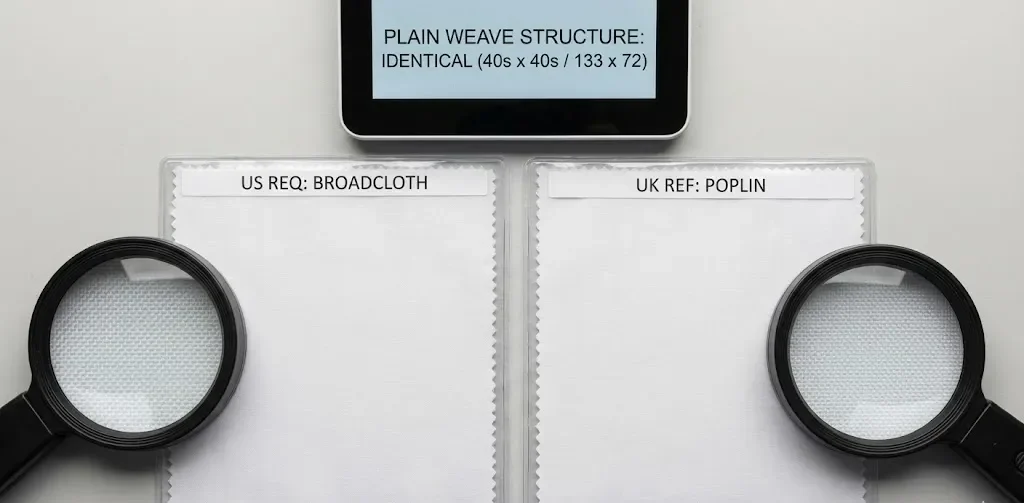

Что такое хлопчатобумажная ткань?

Проще говоря, хлопчатобумажная ткань (или текстильное полотно из хлопка) — это готовый материал, полученный путем переработки хлопковых волокон в пряжу, а затем сплетения или вязания этой пряжи в единую структуру.

Термин «хлопчатобумажная ткань» трактуется широко, поскольку конечный продукт может быть тонким, как медицинская марля, хрустящим, как сорочечный поплин, эластичным, как трикотажная футболка, или прочным, как плотный деним. Свойства готовой ткани определяются процессом, который мы сейчас рассмотрим.

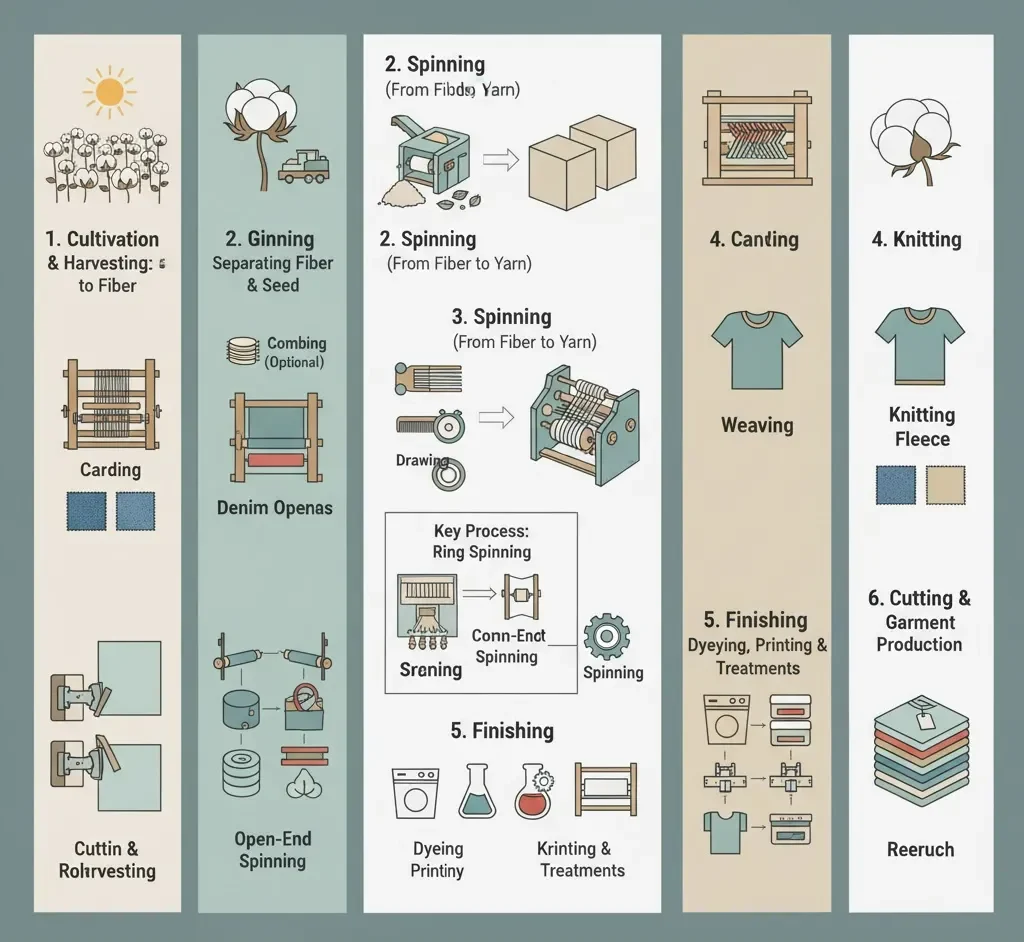

Итак, как из хлопка делают ткань?

Путь от хлопкового сырья до готового рулона ткани — это многоэтапный процесс производства ткани. Его можно разделить на четыре важнейших этапа:

- Предварительная обработка сырья: Очистка и очистка волокна.

- Прядение: Создание пряжи из волокна.

- Формирование ткани: Изготовление ткани из пряжи или вязание из нее ткани.

- Отделка: Окрашивание, печать и нанесение окончательной обработки.

Этап 1: Предварительная обработка сырья (от хлопка-сырца до чистого волокна)

Это фиксированный, основополагающий этап. Невозможно сделать хорошую ткань из плохо подготовленного волокна. Цель здесь — превратить собранный кусок хлопка-сырца в чистую, ровную полоску волокон.

1) Джинирование

- Цель: Процесс очистки хлопка от хлопка — первый механический этап после сбора урожая. Его единственная цель — отделить хлопковые волокна (линт) от семян хлопка. Результатом становится кипа линта, содержащая примеси 3%–5% (листья, стебли, грязь).

- Оборудование: Выбор машины имеет решающее значение. Пильные джины обладают высокой производительностью (10–50 тонн в день) и используются для подавляющего большинства сортов хлопка сорта «апланд» (средневолокнистый). Для высококачественного длинноволокнистого хлопка предпочтительны вальцевые джины. Они работают медленнее, но бережнее, уменьшая повреждение волокон.

- Подробности: После джинирования волокно прессуется в плотные кипы. В нашем контроле качества мы указываем, что уровень целостности волокна должен быть ≥95%, и проверяем наличие остаточных семян, которые могут привести к серьёзным повреждениям оборудования на последующих этапах.

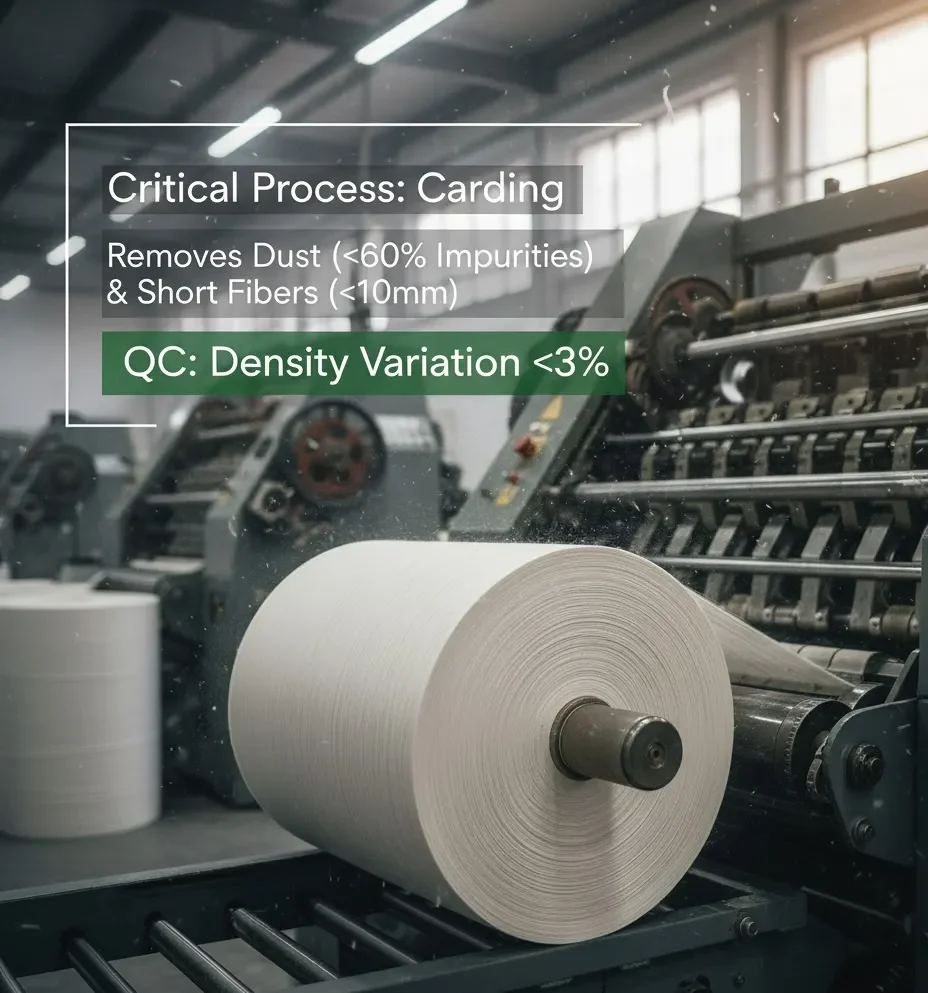

2) Очистка

- Цель: Кипу хлопка разрыхляют, смешивают и очищают. Процесс включает в себя разрыхление (разбивание спрессованных хлопковых блоков), очистку (удаление оставшихся примесей) и смешивание (смешивание хлопка из разных кип для обеспечения однородности качества). Конечный продукт — однородный холст или рулон хлопка.

- Оборудование: Это линейка машин: тюкораспылители, машины предварительной очистки (с использованием бичей и пылеуловителей), миксеры и трепальные машины.

- Подробности: Этот процесс критически важен для удаления пыли (которой может быть 60% всех примесей) и коротких волокон (<10 мм). Типичный готовый рулон весит 20–30 кг, имеет ширину 1,5 м и должен иметь разброс плотности менее 3% для обеспечения равномерности пряжи.

Фаза 2: Прядение (от волокна до пряжи)

Именно здесь принимаются первые важные решения о выборе метода плетения. Выбранные здесь методы определят окончательную стоимость пряжи, её тактильные ощущения и прочность.

Шаг 1: Выбор метода очистки (кардочесание или гребнечесание)

Это своего рода “выберите своё приключение” в мире качества. Каждая пряжа должна быть кардочесана, но только пряжа премиум-класса подвергается гребнечесанию.

Вариант A: Кардочесанный хлопок (стандартный, экономичный)

- Кардование: Очищенный хлопковый холст подается в кардочесальную машину. На выходе получается кардная лента — жгут волокон с параллельностью около 80%.

- Рисунок : Для оптимизации однородности 6–8 кардных лент смешивают и вытягивают (вытягивают) на ленточной машине. Это повторяется дважды. Полученная вытянутая лента отличается высокой однородностью (неровность <2%) и прочностью волокон примерно на 30% выше.

Вариант Б: Гребенчатый хлопок (премиум-класса, высокой чистоты)

- Кардование: То же, что и при кардочесании. Полученная лента по-прежнему имеет показатель коротких волокон 15%–20%.

- Расчесывание: Это решающий момент дополнительный Этап. Ленты подаются в гребнечесальную машину, которая с помощью игл и валков (300–500 циклов/мин) осуществляет тончайшую фильтрацию, удаляя 60%–80% оставшихся коротких волокон и все микропримеси. Готовая гребнечесальная лента имеет процент коротких волокон ≤5% и параллельность волокон ≥95%.

- Рисунок : То же, что и кардочесальный процесс, но полученная лента еще более однородна (неровность <1,5%).

Опыт работы на заводе

При разработке клиентом высококачественных однотонных рубашек, футболок из высококачественного пима-хлопка или детской одежды мы всегда рекомендуем использовать гребённую хлопчатобумажную пряжу, в частности, гребённый хлопок кольцевого способа плетения. Мы прописываем ключевые показатели эффективности непосредственно в заказе на закупку (ЗП), такие как устойчивость к пиллингу (ISO 12945-2) ≥ класса 3,5 (после 2000 циклов) и размерная стабильность (усадка) (ISO 5077 / AATCC 135) ≤ 3%.

Почему? Поскольку процесс гребнечесания удаляет короткие волокна, вызывающие образование катышков, а однородность пряжи делает готовую ткань гораздо более стабильной при крашении и отделке. Это снижает количество жалоб на качество на последующих этапах производства и количество возвратов от покупателей. Методы испытаний ААТСС 135 и ИСО 5077 являются общепринятыми стандартами измерения усадки.

Шаг 2: Процесс прядения (Кардочесанный / гребнечесанный Щепки)

После вытяжки лента поступает на ровницу (для кольцевого прядения/компактирования), а затем на прядение.

1) Ровинг: (Этот шаг пропускается при прядении с открытым концом).

Цель: Вытянутая нить слишком толстая для прядения. Ровинг вытягивает её (растягивает в 5–10 раз), слегка скручивает (50–100 оборотов на метр) для прочности и наматывает на бобину. В результате получается более тонкая и прочная нить (0,5–1 г/м).

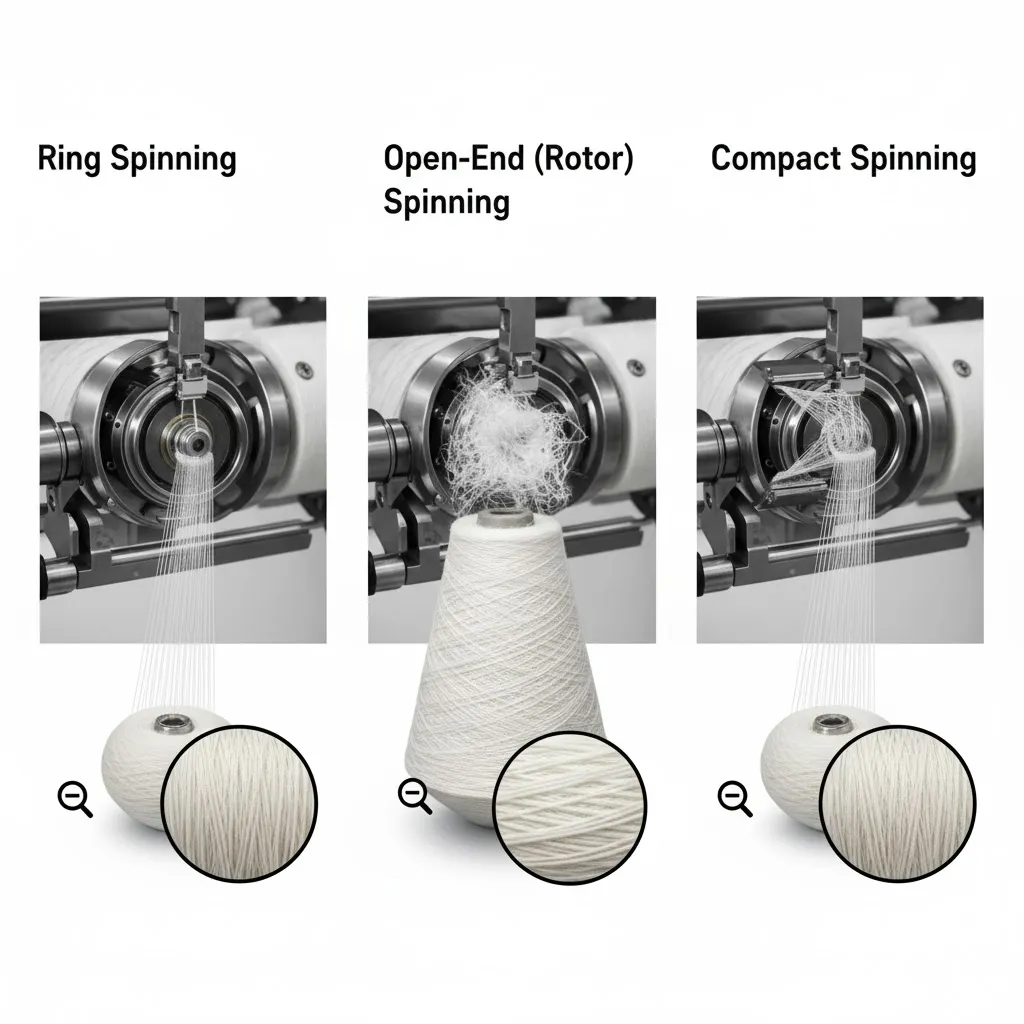

2) Выбор метода прядения (3 варианта)

Это второй важный момент принятия решения, определяющий конечные ощущения от пряжи и ее стоимость.

- Вариант А: Кольцевое прядение (традиционное, высококачественное)

Цель: Вытянуть ровницу и придать ей высокую степень крутки, создав тонкую, прочную и гладкую пряжу.

Оборудование: Кольцепрядильная машина. Ровница протягивается 10–50 раз и скручивается небольшим бегунком, вращающимся по кольцу со скоростью 8000–12 000 об/мин.

Подробности: Этот медленный механический процесс скручивания надежно фиксирует концы волокон в пряже. Он идеально подходит для тонкой пряжи (≥32s) и позволяет получить самую мягкую и прочную пряжу (прочность ≥25 сН/текс). Это классическая хлопчатобумажная пряжа кольцевого прядения (или рингспун).

- Вариант Б: Открытое (роторное) прядение (эффективное, экономичное)

Цель: Для создания пряжи средней и грубой толщины непосредственно из вытянутой ленты (без ровницы) на очень высоких скоростях.

Оборудование: Открытая прядильная машина (роторная прядильная машина). Лента разделяется на отдельные волокна, подается в высокоскоростной ротор (прядильную чашу) со скоростью 30 000–50 000 об/мин и скручивается в пряжу под действием потока воздуха и вращения.

Подробности: Получаемая пряжа открытого прядения более ворсистая, менее прочная (прочность ≥20 сН/текс) и объёмная. Однако скорость её производства в 3–5 раз выше, чем у кольцевого прядения, что делает её весьма экономичной. Она идеально подходит для пряжи с номером ≤21s, используемой в тяжёлых тканях, таких как джинсовая ткань, спецодежда и полотенца.

Исследование отрасли

Выбор открытого прядения часто обусловлен соображениями стоимости и эффективности. Например, лидеры прядильного оборудования, такие как Заурер Мы продвигаем свои пневмомеханические прядильные машины Autocoro с такими технологиями, как ‘SynchroPiecing’, которые позволяют увеличить производительность до 30% (в зависимости от машины и условий). Для наших клиентов, производящих большие объёмы продукции с ограниченным бюджетом, например, бытовые полотенца или рекламные толстовки, этот рост эффективности позволяет нам производить прочную и тяжёлую ткань по очень конкурентоспособной цене.

- Вариант C: Компактное прядение (Премиум, кольцевое прядение)

Цель: Усовершенствованная версия кольцевого прядения, в которой для уплотнения волокон используется воздух, что значительно снижает ворсистость и повышает прочность.

Оборудование: Кольцепрядильная машина с дополнительной зоной уплотнения (например, перфорированный барабан с отсосом воздуха, 0,2–0,5 МПа).

Подробности: Этот процесс практически полностью устраняет ворсистость (удаление ворсистости ≥80%) и увеличивает прочность на 10%–15% по сравнению со стандартным кольцевым прядением. Это идеальная пряжа для роскошных рубашек и сверхтонкого постельного белья (титр ≥100).

3) Намотка:

Цель: Заключительный этап. Маленькие бобины, полученные прядением, наматываются на большие конусообразные упаковки (“конусы”) для транспортировки.

Оборудование: Автомотчик. Эта машина также проверяет пряжу, вырезает любые дефекты (утолщения, неопсы, слабые места) и заново сращивает концы, обеспечивая получение однородной пряжи без узлов весом 1–3 кг.

Фаза 3: Формирование ткани (от пряжи до суровой ткани)

Здесь одномерная пряжа превращается в двумерную ткань. Выбор здесь определяет эластичность, структуру и стабильность.

Вариант А: Тканый хлопок (стабильная структура)

- Процесс: Переплетение двух наборов нитей под прямым углом.

- Деформация: Сотни нитей наматываются с конусов на большой навой, идеально параллельно и с равномерным натяжением (погрешность <5%).

- Размеры: Навой основы разматывается, и нити покрываются защитным слоем (крахмал/ПВА) для повышения их прочности (↑30%-50%) и предотвращения разрывов…

- Втягивание: Каждая отдельная нить основы продевается через ремизку и бердо (гребень, который определяет плотность ткани, например, 20–40 зубцов/см).

- Ткачество: Нити основы загружаются на ткацкий станок (пневматический, гидроструйный или рапирный). Ремни поднимают отдельные нити основы (зев), а уточная нить протягивается через него с высокой скоростью (300–500 м/мин), создавая ткань. Переплетение (полотно 1:1, саржа 2:1, атлас 5:3) определяется рисунком подъема.

Вариант Б: трикотажный хлопок (натуральная эластичность)

- Процесс: Переплетение петель пряжи.

- Подготовка: Бобины с пряжей просто помещаются на шпулярник (подставку для пряжи) и подаются непосредственно в машину. Сновка или калибровка не требуются.

- Вязание : Нити подаются на иглы кругловязальной (для футболочных тканей) или плосковязальной (для воротников) машины, которые формируют из них переплетенные петли.

- Уточное вязание: Самый распространённый метод. Нити располагаются горизонтально. Создаёт эластичные ткани, такие как джерси и трикотаж в рубчик. Горизонтальная растяжимость ≥50%, идеально подходит для футболок.

- Основовязание: Нити расположены вертикально зигзагом. Создаёт более прочные изделия, такие как трикотаж или сетка, часто используется для изготовления спортивной одежды. Воздухопроницаемость ≥500 мм/с.

Этап 4: Отделка (от необработанной ткани до готового полотна)

Это волшебный этап, который придаёт необработанной серовато-серой ткани окончательный цвет, текстуру и функциональность. Это сложный, многоэтапный химический и механический процесс.

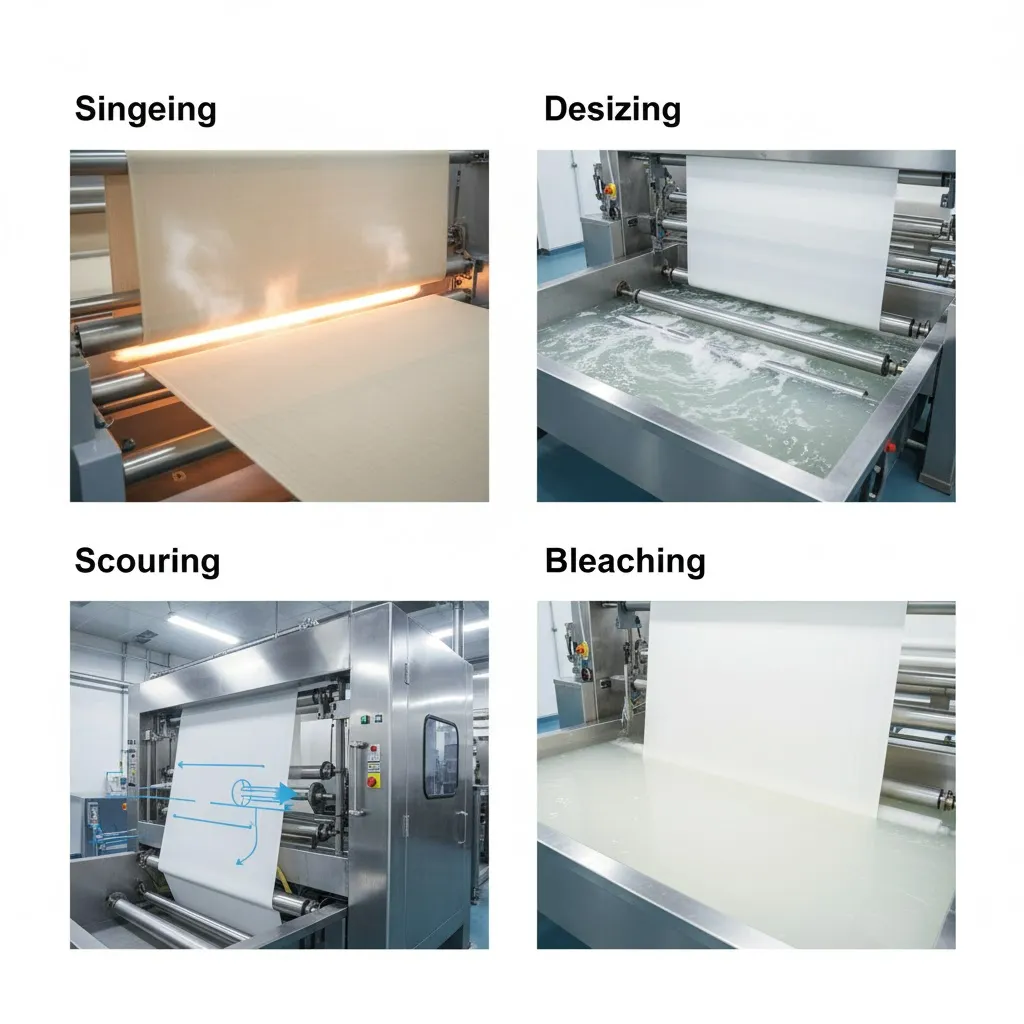

(A) Предварительная обработка (основная очистка)

- Опаливание: Ткань пропускают на высокой скорости (80–120 м/мин) над газовым пламенем (800–1000 °C) для сжигания всех поверхностных ворсинок (удаление ворсинок ≥90%).

- Расшлихтовка: Горячая ферментная ванна (50–60 °C, pH 6–7) растворяет и удаляет крахмальную замасливатель, нанесенный во время ткачества, благодаря чему ткань снова становится впитывающей.

- Очистка: Горячая щелочная ванна (95–100 °C, NaOH 30–50 г/л) удаляет натуральные воски, пектины и грязь из хлопковых волокон.

- Отбеливание: Ванна с перекисью водорода (90–95 °C, pH 10–11) удаляет все естественные цвета, в результате чего получается однородная белая основа (степень белизны ≥85%).

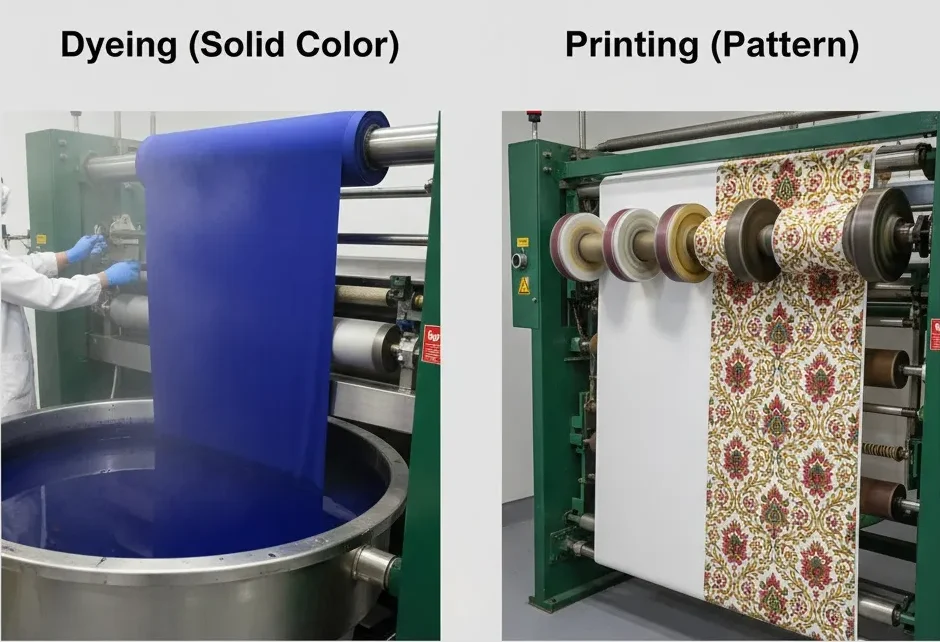

(B) Окрашивание/Печать (добавление цвета и рисунка)

- Вариант А: Окрашивание (сплошной цвет): Ткань пропитывается в красильной ванне. Для хлопка мы используем реактивные красители, которые образуют прочную химическую связь, обеспечивающую отличную стойкость к стирке (степень ≥3–4 по шкале стойкости).ИСО 105-С06) и минимальное отклонение цвета (ΔE <1,5).

- Вариант Б: Печать (шаблон): Цвет наносится локально с помощью трафаретов или цифровых принтеров. Затем ткань обрабатывают паром (100–105 °C) для закрепления цвета, а затем стирают для удаления излишков краски.

(C) Отделка (нанесение окончательных свойств)

1) Базовая отделка (обязательно):

- Стентеринг: Влажную ткань натягивают на раму и пропускают через горячую печь (120–150 °C). Ткань высушивается, устанавливается её окончательная ширина (допуск по ширине <±1%) и корректируется перекос (перекос ≤1%).

- Санфоризация: Окончательный процесс предварительной механической усадки с использованием пара и резиновых матов для достижения стабильной скорости усадки 1%-3%.

- Смягчение: Окончательное полоскание с использованием кондиционера (10–20 г/л) для придания ткани желаемых ощущений.

2) Отделка внешнего вида (необязательно):

- Каландрирование: Горячие валики высокого давления проглаживают ткань, придавая ей глянцевую, ровную поверхность (блеск ≥80 GU).

- Шлифовка/Обработка щеткой: Абразивные валики создают мягкую, блестящую или ворсистую поверхность (фланель), (ворс 0,3–1 мм).

3) Функциональная отделка (необязательно):

- Противостоит складкам: Наносится смола (ДМДГЭУ 80–120 г/л) и отверждается (150–170 °C), что придает ткани свойства “легкого ухода”.

- Водоотталкивающие свойства: Наносится покрытие без фторуглеродов (20–50 г/л), чтобы вода стекала с поверхности (гидростатическое давление ≥10 кПа).

- Антибактериальный: Наносится покрытие (например, с ионами серебра), подавляющее рост бактерий (степень уничтожения ≥99%, устойчиво к стирке).

- Мерсеризация: Высококачественная обработка хлопка класса люкс с использованием концентрированного раствора NaOH (28%-30%) под натяжением. укрепляет волокно на 20%-30% и значительно увеличивает его блеск и способность принимать краску.

Данные производственной практики

Чтобы продемонстрировать реальное влияние этих процессов, мы провели параллельные испытания на трех распространенных суровых тканях после полного цикла их отделки:

| Характеристики ткани | Усадка (ISO 5077/AATCC 135) | Пиллинг (ISO 12945-2, 2000 об.) | Воздухопроницаемость (ASTM D737) |

|---|---|---|---|

| Тканый поплин, 120 г/м² (гребенной) | -2,0% (основа) / -1,8% (уток) | Оценка 3,5–4,0 | Н/Д |

| Тканый твил, 260 г/м² (кардочесанный) | -2,5% (основа) / -2,0% (уток) | Оценка 3.0–3.5 | Н/Д |

| Трикотаж джерси, 180 г/м² (гребенной) | -1,8% (длина) / -2,0% (ширина) | Оценка 3,5-4,0 | 120 куб. футов в минуту |

Эти методы испытаний представляют собой общепринятые международные стандарты, которые мы указываем в наших заказах на закупку (ЗП). Ссылаясь на них (например, [Внешняя ссылка: ASTM D737] (для воздухопроницаемости) обеспечивает согласованность ожиданий покупателя и завода в отношении качества и значительно сокращает количество споров.

Каково применение хлопчатобумажной ткани?

После этого сложного процесса изготовления ткани конечный продукт готов к своей миссии. Возможности применения безграничны и напрямую зависят от используемых процессов:

Ткани для одежды

Характеристики: В приоритете комфорт, мягкость, драпировка, воздухопроницаемость и стиль.

Охваченные ткани: Джерси (трикотаж), поплин (тканый, простой), деним (тканый, саржа), французский трикотаж (трикотаж), пима-хлопчатобумажные ткани (материал), сатин (тканый, атлас).

(Просмотрите наши тщательно отобранные подборки на сайте [Внутренняя ссылка])

Домашний текстиль

Характеристики: Приоритет отдается долговечности, стойкости к стирке, эстетичности и особым функциям (например, впитываемости, блокировке света).

Охваченные ткани: Сатин (постельное белье), набивной хлопок (шторы), махровая ткань (тканая, ворсовая для полотенец), холст (обивка), фланель (пижамы, простыни), вельвет (подушки).

Промышленный и технический текстиль

Характеристики: Отдает приоритет определенной функции над всеми остальными — прочности, впитываемости, фильтрации или жесткости.

Охваченные ткани: Марля (тканая, простая – для медицинской фильтрации), холст (тканый, простой – для промышленных брезентов, мешков), клеенка (обработанная – для жесткости одежды/книг).

Каковы пути поставок хлопка?

Как покупатель B2B, поняв этот процесс, вы получите три основных способа поиска поставщиков:

Поставки от трейдера/оптовика:

Плюсы: Низкий минимальный объем заказа, быстрая доставка (есть на складе), широкий ассортимент.

Минусы: Более высокая цена, никакого контроля над производственным процессом или спецификациями.

Поставки с завода/фабрики (прямые):

Плюсы: Лучшая цена, полная настройка каждого шага, о котором вы только что прочитали, полная прослеживаемость контроля качества.

Минусы: Высокий минимальный объем заказа (обычно 1000 м+ каждого цвета), более длительные сроки поставки.

Поиск через агента:

Плюсы: Гибридная модель; вы получаете экспертное руководство для управления взаимоотношениями с заводом и контролем качества.

Минусы: Требуется оплата комиссия.

(Независимо от того, какой путь вы выберете, профессиональный процесс закупок имеет решающее значение. Полный обзор см. в нашем Руководство по стратегическим закупкам хлопка.)

Заключение

От скромного коробочка хлопка-сырца до готового, высококачественного текстиля, процесс производства хлопчатобумажной ткани — это инженерный процесс, требующий точных и ответственных решений. Каждый этап — от зазора 0,1 мм на кардочесальной машине до температуры отверждения 150 °C для финишной обработки — это рычаг, которым мы можем воспользоваться, чтобы создать ткань, которая будет точно соответствовать вашим требованиям по стоимости, эксплуатационным характеристикам и тактильным ощущениям.

Качество хлопчатобумажной ткани — это не абстрактное понятие, оно тщательно изготавливается.

Как производитель, полностью контролирующий весь процесс, мы не просто продаём ткань, мы предлагаем технические решения. Если вы ищете партнёра, который понимает и может реализовать эти детали, приглашаем вас связаться с нами и позвольте нашим инженерам помочь вам создать ваш следующий продукт.

FAQ (часто задаваемые вопросы)

В чем основное различие между кольцевым и открытым прядением?

Кольцевое прядение (Ringspun) — это традиционный, высококачественный процесс, при котором волокна скручиваются в гладкую, прочную пряжу (подобно скручиванию каната), в результате чего получается мягкая и долговечная ткань. Открытое прядение (open-end) — это высокоскоростной и экономичный процесс, при котором волокна спутываются в пряжу воздухом, что приводит к получению более ворсистой, жесткой, но более экономичной ткани.

Почему гребенной хлопок стоит дороже?

Гребённый хлопок стоит дороже, поскольку проходит дополнительную механическую операцию (гребнечесание), которая удаляет 15–20% объёма волокна в виде отходов (коротких волокон). Вы платите больше за более чистую, прочную и гладкую пряжу, требующую больше сырья и времени на обработку.

В чем разница между тканым и трикотажным хлопком?

Тканый материал (например, джинсовая ткань или сорочечная ткань) изготавливается на ткацком станке путём переплетения прямых нитей основы и утка, что обеспечивает ему устойчивость и структуру. Трикотажное полотно (например, футболки) изготавливается иглами для создания переплетающихся петель, что придаёт ему естественную эластичность и мягкость.

(Более подробную информацию можно найти в наших подробных обзорах: Объяснение типов переплетения тканей и Трикотажная хлопчатобумажная ткань).

Как гарантировать, что ткань не даст усадку?

В заказе на покупку необходимо указать санфоризированную (предварительно усаженную) ткань. Этот механический процесс гарантирует, что остаточная усадка ткани будет в допустимых пределах (например, ниже 3%). Всегда проверяйте это, запросив отчет лабораторных испытаний, основанный на стандарте, например: AATCC 135 или ISO 5077.

В чем разница между кардным и гребенным хлопком?

Кардочесанный хлопок — стандартный вариант: его волокна распутаны и выровнены. Гребнечесанный хлопок — это кардный хлопок, который проходит дополнительный этап расчесывания для удаления всех коротких, колючих волокон, что приводит к значительно более гладкой и высококачественной ткани.