🔍 Введение: Брандмауэр качества

Для покупателя акт осмотра является единственной преградой между прибыльным сезоном и складом, полным неликвидных товаров.

⚠️ Почему полиэстер особенно сложен в использовании

В отличие от хлопка, который скрывает мелкие недостатки своей естественной текстуры, полиэстер (особенно такие типы нитей, как FDY) не прощают ошибок.

📘 Что такое четырехступенчатая система проверки?

Это стандартный отраслевой метод (ASTM D5430) для оценки качества ткани путем присвоения штрафных баллов (1, 2, 3 или 4) дефектам в зависимости от их размера.

Это позволяет получить математический результат, определяющий, является ли бросок “пройден” или “не пройден”.”

✅ Для полиэстера необходимо контролировать 3 параметра:

(Зацепы, катышки, обрыв нитей)

(Разметка в виде полос, затенение между рулонами)

(Термостойкость, жесткость на ощупь, стабильность)

Сегодня мы подробно разберем четырехступенчатую систему, проанализируем распространенные дефекты полиэстеровых тканей и предоставим вам точные контрольные списки для проверки, которые необходимо включить в ваши заказы на закупку (PO).

⚡ Быстрый ответ — Четырехточечная система контроля (таблица фрагментов)

Если вы являетесь менеджером по контролю качества или закупщиком и вам нужен быстрый справочник по оценке дефектов, используйте эту таблицу. Это мировой стандарт для начисления штрафных баллов.

| Длина/размер дефекта | Начисленные баллы | Примечания / Как измерить | Примеры из полиэстера |

|---|---|---|---|

| До 3 дюймов (0–75 мм) | 1 балл | Измерьте вдоль самой длинной стороны. | Небольшая утолщенность, незначительное масляное пятно, одинарная нить для мушки. |

| 3–6 дюймов (75–150 мм) | 2 балла | Сочетание множества мелких дефектов в этом диапазоне. | Умеренное царапание, видимая грубая пряжа, небольшой зацеп. |

| 6–9 дюймов (150–230 мм) | 3 балла | Часто указывает на проблему с оборудованием (например, остановка ткацкого станка). | Длинный зацеп, полоса краски, разрыв по краю. |

| Более 9 дюймов (230 мм+) | 4 балла | Максимальное количество баллов за каждый дефект — 4. | Непрерывный беговой дорожка, перекладина во всю ширину, большое отверстие. |

| Дыры / Разрывы | 4 балла | Любое отверстие диаметром более 1 дюйма обычно оценивается в 4 очка. | Прогоревшие дыры, порванная кромка, сломанные иглы. |

🏭 Эмпирическое правило фабрики

Большинство покупателей согласны на максимальную наценку в 20-24 пункта за 100 квадратных ярдов для высококачественной полиэстеровой ткани для рубашек или подкладки.

Примечание: для высококачественной верхней одежды лимит может составлять всего 15 баллов.

📋 Как провести четырехточечную проверку (пошагово)

Для проведения надлежащей проверки недостаточно просто осмотреть ткань. Необходим стандартизированный процесс. Используйте этот контрольный список, чтобы установить требования к контролю качества полиэстеровой ткани.

1. 🛠️ Необходимые инструменты

- ⚙️ Контрольно-измерительная машина: Необходимо наличие экрана с подсветкой (для проверки микроотверстий) и верхнего освещения.

- 💡 Источник освещения: D65 (Искусственный дневной свет) Это стандарт. TL84 используется для соответствия требованиям к освещению магазинов.

- 📏 Измерительная лента и наклейки: Для физической маркировки мест дефектов.

- 🎨 Примеры работ: Одобренный лабораторный образец для тестирования и образец тактильных ощущений.

2. ⚙️ Настройка (перед началом работы)

Для полиэстера двигайтесь при 15–20 ярдов в минуту. Более высокие скорости позволят избежать едва заметных дефектов, таких как “полосы от окрашивания” (Barre).

Полиэстер эластичен. Убедитесь, что машина подает ткань с необходимым количеством материала. нулевое натяжение чтобы избежать фальсификации измерений ширины.

Определите, какая сторона является “лицевой”. Для ворсистого полиэстера крайне важно проверить направление ворса.

3. 📝 Этапы проверки (рабочий процесс)

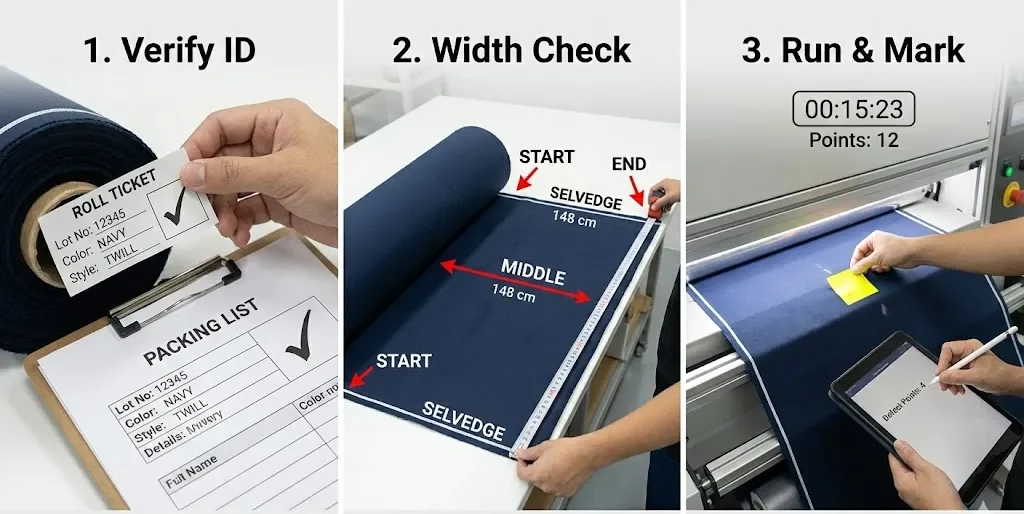

- Подтвердите личность: Сравните накладную на рулон с упаковочным листом (номер партии, цвет, тип).

- Проверка ширины: Измерьте полезную ширину (внутри кромки) в начале, середине и конце.

- Беги и отметь: По мере перемещения ткани инспектор отмечает дефекты наклейкой и записывает их местоположение.

(Общее количество баллов × 3600) / (Длина ткани в ярдах × Ширина ткани в дюймах) = Баллы за 100 кв. ярдов

- Оценка А: Количество точек в пределах допустимого отклонения (например, <20), критических дефектов нет.

- Оценка B: Количество точек превышает допустимый предел или содержит критические дефекты (например, затенение).

4. 🚫 Критерии приемки (Что нужно указать в заказе на поставку)

- 📉 Максимальное количество баллов: 20 очков / 100 квадратных ярдов.

- 🔁 Непрерывные дефекты: Любой дефект, повторяющийся на протяжении более 3 ярдов, автоматически приводит к отбраковке.

- ✂️ Роллы: В рулоне не может быть более одного стыка (соединения).

⚠️ Распространенные дефекты полиэстеровых тканей (таблица фрагментов)

Полиэстер имеет специфические дефекты, обусловленные его синтетической природой (статическое напряжение, термочувствительность, способ окрашивания).

| Название дефекта | Как это выглядит | Откуда это берется | Как быстро обнаружить | Профилактика / Решение |

|---|---|---|---|---|

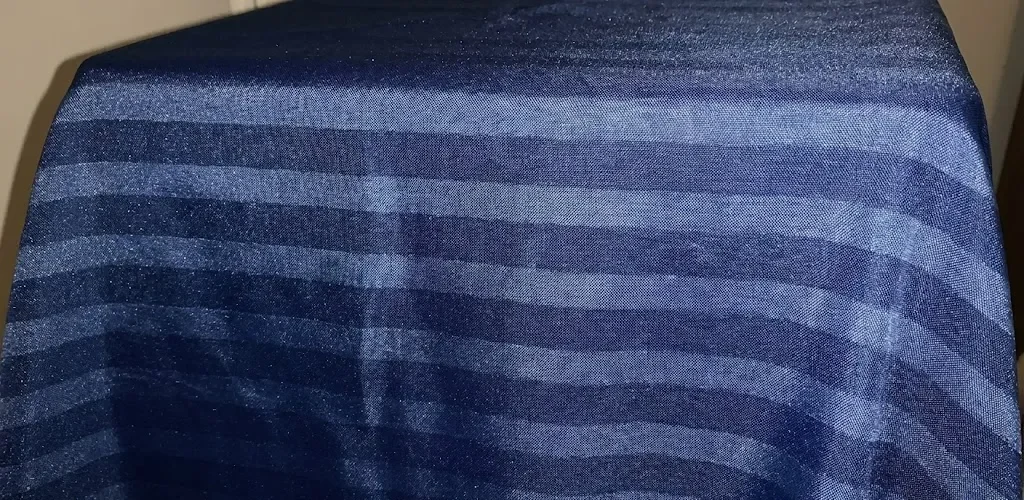

| Барре (Барре) | Горизонтальные полосы или полосы различных оттенков. | Смешивание пряжи (из разных партий), неравномерное натяжение при текстурировании. | Просмотр под углом 45 градусов или с подсветкой. | Отклонять. Исправить невозможно. Предотвратить можно путем строгого контроля партий пряжи. |

| Зацепление | На поверхности образовалась петля из натянутой пряжи. | Острые предметы при ткачестве/крашении; нить скользкая. | Проведите рукой по поверхности; используйте тест на зацепление булавой. | Увеличьте скручивание; используйте более плотное плетение; нанесите обработку, предотвращающую зацепление. |

| Пиллинг | На поверхности видны небольшие шарики волокон. | Трение; использование нетканого полиэстера или DTY. | Потри ткань сама о себя. | Обжиг (газообразование); фермент против образования катышков; использование пряжи с высокой степенью скручивания. |

| Тепловое сияние | Блестящие, приплюснутые пятна. | Слишком высокая температура при глажении или закреплении утюгом (полиэстер плавится). | Обратите внимание на изменения отражения света. | Контролируйте температуру в сушильной камере; используйте прижимающую ткань. |

| Красящие пятна | Темные пятна цвета. | Нерастворенные частицы дисперсного красителя. | Визуальный осмотр (обычно мелкие точки). | Улучшенное распределение красителя; фильтрация красителей; повторная промывка (иногда исправимая). |

| Статические метки | Темные пылевые полосы или прилипшие следы. | Низкая влажность; статическое электричество притягивает грязь. | Ткань прилипает к машине. | Антистатическое покрытие; поддерживает заводскую влажность. |

📉 Дефекты чаще встречаются в полиэстере (жалобы покупателей)

1. Зацепление/вырывание нити (Проклятие нити) 🧶

Из структуры ткани вытягивается петля из пряжи.

Полиэфирные нити (FDY/DTY) гладкие и скользкие. При соприкосновении с иглой или шероховатой поверхностью они легко выскальзывают.

- Увеличьте количество точек переплетения (более плотное плетение).

- Вместо плоских нитей используйте скрученные.

Укажите “Устойчивость к зацепам: класс 3,5 мин (ASTM D3939)”.”

2. Образование катышков / ворсинок ☁️

Клубки спутанных волокон.

Полиэстеровые волокна невероятно прочны. При образовании катышков они не отламываются (в отличие от хлопковых катышков). Они остаются прикрепленными и выглядят неаккуратно. Это характерно для пряденого полиэстера и матового полиэстера.

- Опаливание: Сожгите поверхностные волоски.

- Химический состав: Нанесите противопиллинговую смолу.

Образование катышков классифицируется по шкале от 5 (без изменений) до 1 (сильное образование катышков). Покупателям следует настаивать на этом. 3-4 класс для одежды из полиэстера.

3. Масляные пятна / Пятна от силикона 🛢️

Темные или полупрозрачные пятна.

В процессе производства полиэстера образуется высокое статическое электричество, которое притягивает масляный туман от ткацких станков. Кроме того, вязальные машины требуют обильной смазки.

Большинство масляных пятен на полиэстере можно удалить с помощью чистящих средств (обезжиривателей), используемых во время окрашивания. Если пятна видны на готовой ткани, это означает, что чистка была проведена некачественно.

Небольшие пятна оцениваются в 1 балл. Широко распространенные пятна оцениваются в 1 балл. Отклонять.

4. Неравномерность окрашивания / “Тигровая полоса” 🐅

Повторяющиеся горизонтальные полосы светлых и темных оттенков.

Окрашивание полиэстера основано на кристалличности волокна. Если натяжение пряжи изменяется в процессе прядения или текстурирования (DTY), то и поглощение красителя меняется.

Однажды у нас возник спор по поводу 10 000 метров темно-синей полиэстеровой тафты. Ткань выглядела нормально на контрольном столе, но когда клиент сшил пиджаки, на рукавах обнаружились полосы. Мы выяснили, что это произошло из-за “смешанного смешения” пряжи — в утке использовалась пряжа из двух разных производственных партий.

Решение: Теперь мы проводим “проверку окрашивания в начале производства” каждой партии пряжи перед началом ткачества.

5. Следы от нагрева / от прессования ☀️

Блестящие участки, где текстура ткани сглажена.

Полиэстер — термопластичный материал. Если его прижать к горячему металлическому валику или сложить в горячем состоянии, волокна слегка расплавятся и расплющатся.

Контролируйте температуру в зоне охлаждения рамы сушильной машины.

6. Цветовые оттенки / Различия в партиях 🎨

Разница в цвете между рулонами или внутри одного рулона (расстояние между сторонами).

Дисперсные красители чувствительны к температуре. Разница в 2 °C в красильной ванне может изменить цвет.

- Используйте красильные машины струйного типа с быстрой циркуляцией воды.

- Перед упаковкой в большие партии необходимо утвердить цветовую гамму (светлый-стандартный-темный).

🎯 Выявление “горячих точек” полиэстера в зависимости от типа ткани

Различные виды полиэстеровых тканей несут в себе разные риски. Настройте свой контрольный список контроля качества в зависимости от типа ткани.

1. Полиэстеровая ткань (тафта / саржа / рипстоп) 🧵

Зацепление, обрыв нитей, проскальзывание.

Проведите тест на “проскальзывание швов” на контрольном столе. Если нити легко расходятся, швы изделия разорвутся.

2. Трикотаж из полиэстера (джерси/интерлок) 🧶

Образование катышков, спиральность (крутящий момент), игольчатые полосы.

Проверьте наличие “крутящего момента” (скручивания), разложив ткань на ровной поверхности. Трикотажный полиэстер часто скручивается, если пряжа не была должным образом обработана термически.

3. Микрофибра / Полиэстер с начесом 🧸

Образование катышков, направление ворса, выпадение волос.

- Проверьте наличие чрезмерного ворса с помощью кусочка клейкой ленты.

- Убедитесь, что направление движения щетки (ворс) одинаково от рулона к рулону.

4. Полиэстер с покрытием / ламинированный полиэстер (ПУ / ТПУ) 🧥

Отслоение, белые пятна (растрескивание), микроскопические отверстия.

Направьте яркий свет на заднюю сторону ткани. Маленькие отверстия в покрытии будут сверкать, как звёзды. Это места протечек в дождевой одежде.

🧮 Примеры оценки дефектов (как суммируются баллы)

Чтобы понять четырехступенчатую систему, давайте рассмотрим реальные ситуации из нашего отдела контроля качества.

Пример 1: Бросок “Передача” ✅

- 3 небольших масляных пятна (<3″) = 3 x 1 балл = 3 балла.

- 1 толстая пряжа (5″) = 1 x 2 балла = 2 балла.

- Всего баллов: 5.

Пример 2: Неудачный бросок (высокая частота) ⚠️

- 20 зацепов (<3″) разбросаны по всей территории = 20 x 1 балл = 20 баллов.

- 2 полосы окрашивания (8 дюймов) = 2 x 3 балла = 6 баллов.

- Всего баллов: 26.

Подождите, 15,6 — это мало? Да, но для Атлас, 20 дефектов — это визуально неприемлемо, независимо от оценки. Некоторые покупатели устанавливают лимит на “максимальное количество дефектов”.

Пример 3: “Автоматическое отклонение” 🛑

1 полная ширина Барре марк Повторять каждые 2 ярда.

Даже если математические значения точечных дефектов невелики, повторяющийся дефект делает ткань непригодной для раскроя.

📝 Что написать в соглашении о заказе на покупку/контроле качества (скопировать и вставить)

Не полагайтесь на случайность в вопросах качества. Скопируйте этот пункт непосредственно в свой документ. Спецификация ткани.

❓ Часто задаваемые вопросы (FFA)

1. Что представляет собой четырехступенчатая система контроля качества ткани?

The Четырехточечная система (ASTM D5430) Это стандартизированный метод оценки качества ткани. Инспекторы присваивают штрафные баллы (1, 2, 3 или 4) за видимые дефекты в зависимости от их размера. Общее количество баллов за 100 квадратных ярдов определяет, будет ли рулон принят или отклонен.

2. Как рассчитать количество баллов на 100 квадратных ярдов?

Штрафные баллы за 100 кв. ярдов = (Общее количество штрафных баллов × 3600) / (Длина рулона в ярдах × Ширина, пригодная для резки, в дюймах)

Для метрической системы (количество точек на 100 кв. метров) умножьте общее количество точек на 10 000 и разделите на (длина в метрах × ширина в мм).

3. Какие дефекты автоматически отбраковываются при производстве полиэстеровой ткани?

Барр-маркеры (красящие полосы), сильное затенение (Разница в цвете внутри рулона), неприятные запахи, и повторяющиеся дефекты (например, линия от иглы, идущая по всей длине) автоматически отбраковываются, независимо от набранных баллов.

4. Как быстро проверить полиэстер на наличие затяжек?

Используйте “Тест перчаток”.” Инспектор надевает грубую хлопчатобумажную перчатку и слегка протирает поверхность ткани. Если перчатка легко цепляет волокна, значит, ткань плохо противостоит зацепкам.

5. Что вызывает образование складок на полиэстеровой ткани?

Эффект «барре» возникает из-за физических различий в пряже (смешивание партий красителя, разное натяжение при текстурировании) или механических проблем при вязании (неравномерное натяжение нити). Он создает горизонтальные линии, которые по-разному впитывают краситель.

6. Что вызывает появление теплового блеска на полиэстере и как этого избежать?

Эффект «термического блеска» возникает, когда полиэфирные волокна (которые являются пластиком) частично плавятся или сплющиваются под воздействием высокой температуры и давления. Это происходит во время глажения или высокотемпературной каландризации. Предотвратить это можно, используя тефлоновую накладку на утюге или снизив температуру сушильной камеры.

7. Является ли образование катышков дефектом, выявляемым при четырехточечной проверке, или проблемой, определяемой лабораторными испытаниями?

Если на новом рулоне видны катышки, это дефект, относящийся к категории «четырехточечных». Однако катышки обычно образуются после износа. Поэтому это в первую очередь дефект, связанный с износом. Вопрос, касающийся лабораторных испытаний (ASTM D3512) Это необходимо проверить на образце перед началом серийного производства.

8. Сколько очков можно набрать за один бросок?

Для стандартной одежды, 20-24 балла на 100 квадратных ярдов Это отраслевая норма. Для высококачественных или дорогих тканей покупатели могут предъявлять более высокие требования. <15 баллов. Результаты отдельных бросков, превышающие 40 очков, обычно отклоняются.

9. Какое освещение следует использовать для осмотра ткани?

D65 (Искусственный дневной свет) Это основной стандарт для проверки цвета и дефектов. TL84 (Store Light) часто используется для проверки на “метамеризм” (изменение цвета при разном освещении).

10. Как контролировать разницу в оттенках полиэстера от партии к партии?

- По возможности используйте пряжу из мастер-партий.

- Запросите полосу оттенков, показывающую диапазон изменения цвета.

- Убедитесь, что на заводе рулоны сортируются по номерам партий (например, рулоны партии А хранятся вместе для последующей нарезки).

11. Можно ли удалить масляные пятна или это брак?

Небольшие масляные пятна на полиэстере часто можно удалить с помощью точечной чистки (с использованием ацетона или растворителя). Однако, если пятно большое или ткань деликатная (например, атлас), и чистка оставляет “кольцевой” след, то это более сложная процедура. отклонить (4 балла).

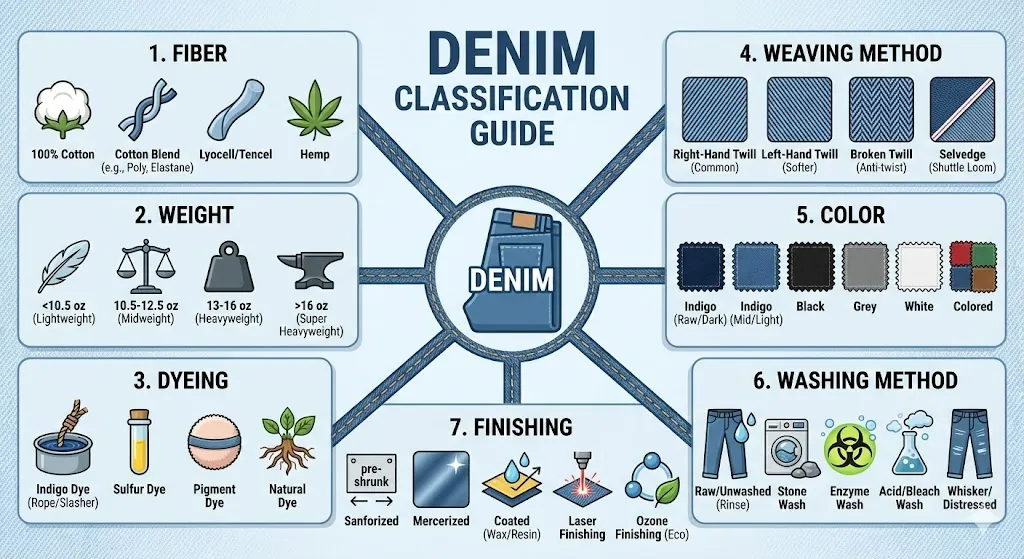

12. В чем разница между четырехбалльной и десятибалльной системами?

The Четырехточечная система Штрафные санкции начисляются за размер дефекта (1-4 балла). Десятибалльная система Четырехбалльная система — это более старый метод, используемый в основном для плотной парусины/джинсовой ткани, при котором за дефекты начисляются 1, 3, 5 или 10 баллов. Четырехбалльная система гораздо чаще применяется для таких тканей, как полиэстер.