Giriş: Başarılı Pamuk Tedariğine Giden Yol Haritanız

Bir alıcı veya tasarımcı 100% pamuklu kumaşı belirttiğinde, ham bir tarımsal ürünü karmaşık, mühendislik ürünü bir tekstil ürününe dönüştüren karmaşık bir yolculuğu tamamlamış bir ürün talep ediyor demektir.

Fabrika Deneyimimiz ve Uzmanlığımız

20 yılı aşkın deneyime sahip bir tekstil üretim ekibi olarak, çok sayıda hazır giyim fabrikasına ve ev tekstili markasına bu süreçte rehberlik ettik. Günlük işimiz sadece kumaş satmak değil; aynı zamanda bu dönüşümü yönetmek; ham iplik tedarikinden, çekme ve renk haslığı için laboratuvar testleri yapmaya ve tek bir rulo sevkiyattan önce toplu kalite sorunlarını çözmeye kadar her şeyi kapsıyor.

Birçok kişi temelleri anlıyor, ancak başarılı tedarikin anahtarı, her aşamada alınan kararların nihai ürünü nasıl oluşturduğunu anlamakta yatıyor. Bir tişört neden ipeksi ve pürüzsüzken diğeri pürüzlü ve tüylü? Bir kot pantolon neden çekerken diğeri şeklini koruyor? Pamuk nasıl kumaşa dönüştürülüyor? Cevaplar tesadüfi değil, mühendislik ürünüdür.

Bu Rehber Neden Önemlidir?

Bu rehber, sadece ders kitabı teorisine değil, binlerce siparişle ilgili uygulamalı deneyimlerimize dayanmaktadır. Ham pamuk kozasından bitmiş kumaş rulosuna kadar tüm pamuk üretim sürecini, her bir teknik adımı açıklayarak size adım adım anlatacağız.

İplik bükümünü belirtmeniz gerektiğini söylediğimizde, belirtmediğinizde ortaya çıkan maliyetli hataları gördüğümüzü belirtmek isteriz. Bu, iş ortaklarımızla paylaştığımız ve size güvenle kaynak bulmanız için gereken uzman bilgisini sağlamak üzere tasarlanmış operasyonel kılavuzdur.

Pamuk Nedir?

Fabrikaya girmeden önce hammaddemizi tanımlayalım. Pamuk, pamuk bitkisinin tohumlarının etrafında bir koza veya koruyucu kılıf içinde büyüyen yumuşak, tüylü bir elyaftır. Botanik açıdan, tekstil endüstrisinde en yaygın kullanılan doğal elyaftır ve neredeyse tamamen selülozdan oluşur. Moleküler yapısı onu hidrofilik (suyu seven) yapar ve bu da ona yumuşaklık, nefes alabilirlik ve emicilik gibi kendine özgü özelliklerini kazandırır.

Sektör Verileri:

Önemini anlamak için küresel ölçeğini göz önünde bulundurun. Sektör raporlarına göre, Tekstil Borsası Tercih Edilen Elyaf ve Malzemeler Raporu, 2023 yılında toplam küresel elyaf üretimi yaklaşık 124 milyon ton olarak gerçekleşti. Bunun yaklaşık 24,4 milyon tonunu pamuk elyafı oluşturdu.

Bu makro yapı, hammadde fiyatlandırmasını, bulunabilirliğini ve teslim sürelerini doğrudan etkilemektedir. Ayrıca, bu pamuğun giderek artan bir kısmı (yaklaşık 28%), birçok uluslararası marka için kritik bir uyumluluk ve izlenebilirlik gereksinimi haline gelen sürdürülebilir programların (BCI (İngiliz Uyumluluk Endeksi), Organik vb.) bir parçasıdır.

Pamuğun hayatımızda sayısız kullanım alanı vardır: pamuk lifleri tekstil endüstrisinde giysi yapımında kullanılır; pamuk çekirdeği çekirdekleri gıda endüstrisinde yenilebilir yağ yapımında kullanılır; pamuk çekirdeği kabukları tarım endüstrisinde mantarlar için doğal kültür ortamı yapımında kullanılır; pamuk tıbbi alanda pamuklu çubuk, gazlı bez vb. yapımında kullanılabilir.

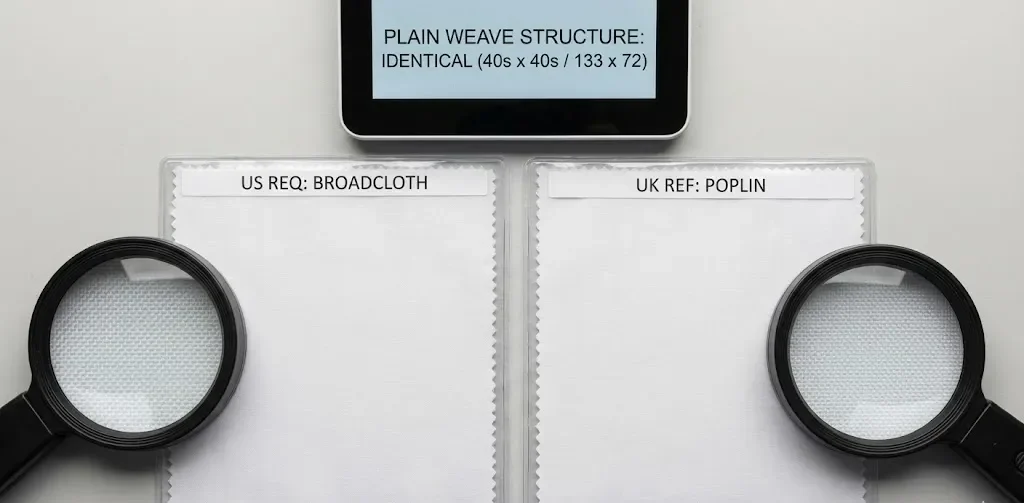

Pamuklu Kumaş Nedir?

Basitçe ifade etmek gerekirse, pamuklu kumaş (veya pamuktan yapılmış tekstil bezi), ham pamuk liflerinin alınıp ipliğe işlenmesi ve daha sonra bu ipliğin tutarlı bir yapı halinde dokunması veya örülmesiyle oluşturulan bitmiş malzemedir.

Pamuklu kumaş terimi geniş bir kavramdır çünkü nihai ürün tıbbi gazlı bez kadar ince, gömleklik poplin kadar gevrek, örme tişört kadar esnek veya kalın denim kadar dayanıklı olabilir. Nihai kumaşın özellikleri, incelemek üzere olduğumuz işlem tarafından belirlenir.

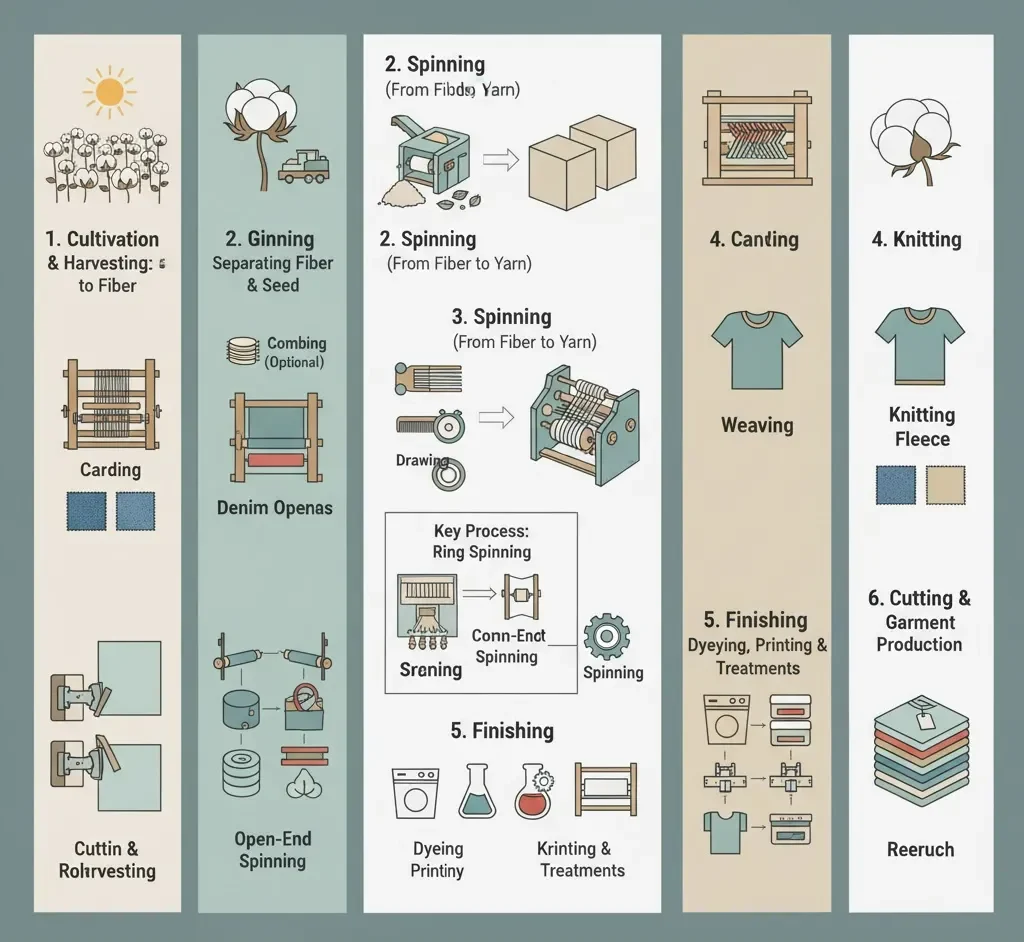

Peki Pamuk Nasıl Kumaşa Dönüştürülür?

Ham pamuktan bitmiş kumaş rulosuna kadar olan süreç, çok aşamalı bir kumaş üretim sürecidir. Bunu dört kritik mühendislik aşamasına ayırabiliriz:

- Hammadde Ön İşleme: Lifin temizlenmesi ve arındırılması.

- Döndürme: Elyaftan iplik oluşturma.

- Kumaş Oluşumu: İpliği kumaşa dokumak veya örmek.

- Bitirme: Boyama, baskı ve son işlemlerin uygulanması.

Aşama 1: Hammadde Ön İşleme (Tohum-Pamuktan Temiz Elyafa)

Bu, sabit ve temel aşamadır. Kötü hazırlanmış elyaftan iyi kumaş elde edemezsiniz. Buradaki amaç, hasat edilmiş bir pamuk tohumu parçasından saf, temiz ve hizalanmış bir elyaf şeridine ulaşmaktır.

1) Çırçırlama

- Amaç: Pamuk çırçırlama işlemi, hasattan sonraki ilk mekanik adımdır. Tek amacı, pamuk liflerini (tiftik) pamuk çekirdeklerinden ayırmaktır. Sonuç, içinde hala 3%–5% safsızlıkları (yapraklar, saplar, kir) bulunan balya tiftiğidir.

- Teçhizat: Makine seçimi kritik öneme sahiptir. Saw Gin makineleri yüksek kapasitelidir (günde 10-50 ton) ve Upland (orta elyaf) pamuğunun büyük çoğunluğu için kullanılır. Premium uzun elyaf pamuklar için Roller Gin makineleri tercih edilir. Daha yavaş ancak daha naziktirler ve elyaf hasarını azaltırlar.

- Detaylar: Çırçırlama işleminden sonra tiftik, yoğun balyalar halinde preslenir. Kalite Kontrol prosedürümüzde, lif bütünlük oranının ≥95% olması gerektiğini belirtiyor ve alt makinelerde ciddi hasara yol açabilecek kalıntı tohum olup olmadığını kontrol ediyoruz.

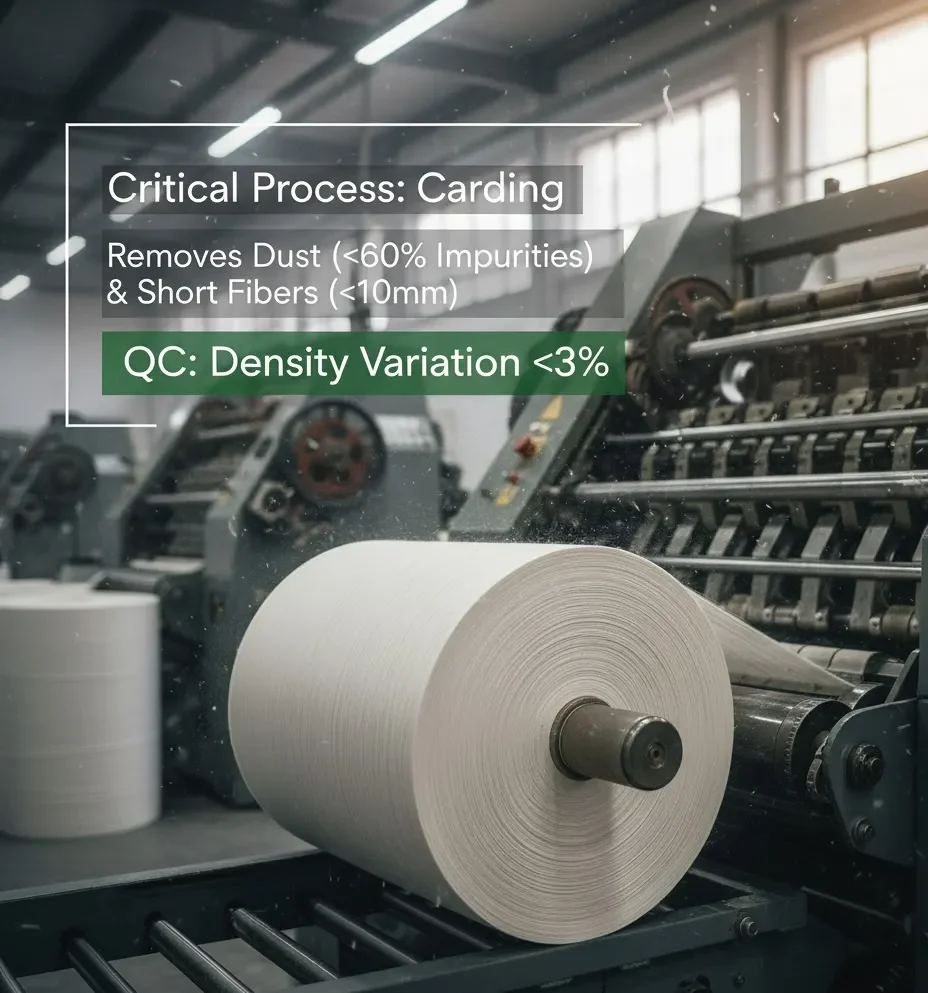

2) Temizlik

- Amaç: Lif balyası açılır, harmanlanır ve temizlenir. İşlem, Açma (sıkıştırılmış pamuk bloklarının parçalanması), Temizleme (kalan kirlerin giderilmesi) ve Harmanlama (tek tip kaliteyi sağlamak için farklı balyalardan pamuğun karıştırılması) aşamalarından oluşur. Sonuç, tutarlı bir tur veya pamuk rulosudur.

- Teçhizat: Bunlar bir makine serisidir: Balya Açıcıları, Ön Temizleyiciler (çırpıcılar ve toz kafesleri kullanarak), Blenderlar ve Sıyırıcılar.

- Detaylar: Bu işlem, tozu (tüm yabancı maddelerin %'si) ve kısa elyafları (<10 mm) gidermek için kritik öneme sahiptir. Tipik bir bitmiş rulo 20-30 kg ağırlığında, 1,5 m genişliğindedir ve elde edilen ipliğin düzgün olmasını sağlamak için yoğunluk değişimi 3%'den az olmalıdır.

Aşama 2: İplik Eğirme (Liften İpliğe)

İlk büyük dallanma kararları burada verilir. Burada seçilen yöntemler, ipliğin nihai maliyetini, tuşesini ve mukavemetini belirleyecektir.

Adım 1: Bir Arıtma Yöntemi Seçimi (Karde veya Taraklı Seçim)

Bu, kalite için "kendi maceranı seç" anlamına geliyor. Her ipliğin taranması gerekiyor, ancak yalnızca birinci sınıf iplikler taranıyor.

Seçenek A: Karde Pamuk (Standart, Uygun Maliyetli)

- Kartlama : Temizlenen pamuk vatkası bir Taraklama makinesine beslenir… Bu, yaklaşık 80% paralelleştirmeye sahip bir elyaf ipi olan taranmış bir şerit üretir.

- Çizim : Düzgünlüğü en üst düzeye çıkarmak için, 6-8 adet taranmış şerit harmanlanır ve bir Çekme Makinesinde birlikte çekilir (çekilir). Bu işlem iki kez yapılır. Son çekilen şerit oldukça düzgündür (düzensizlik <2%) ve ~30% daha fazla elyaf kohezyonuna sahiptir.

Seçenek B: Penye Pamuk (Premium, Yüksek Saflıkta)

- Kartlama : Taraklama işlemiyle aynıdır. Elde edilen şerit hala 15%-20% kısa elyaf oranına sahiptir.

- Tarama : Bu çok önemli ekstra Adım. Şeritler, iğneler ve silindirler (300-500 devir/dakika) kullanan bir Tarak Makinesine beslenir ve son derece ince bir filtreleme işlemi gerçekleştirilerek kalan kısa elyafların 60%-80%'si ve tüm mikro kirlilikler giderilir. Son taranmış şeritte kısa elyaf oranı ≤5% ve elyaf paralelizasyonu ≥95%'dir.

- Çizim : Taraklama işlemiyle aynıdır, ancak elde edilen şerit daha da düzgündür (eşitsizlik <1.5%).

Fabrika Deneyimi

Bir müşterimiz üst düzey düz renk gömleklik kumaşlar, birinci sınıf pima pamuklu tişörtler veya bebek giysileri geliştirdiğinde, her zaman penye pamuk ipliği, özellikle de penye ringspun pamuk kullanılmasını tavsiye ederiz. Ardından, Tüylenme Direnci (ISO 12945-2) ≥ 3.5 Derece (2000 döngüden sonra) ve Boyutsal Kararlılık (Çekme) (ISO 5077 / AATCC 135) ≤ 3% gibi temel performans göstergelerini doğrudan Satın Alma Siparişine (PO) yazarız.

Neden? Çünkü tarama işlemi, tüylenmeye neden olan kısa lifleri uzaklaştırır ve ipliğin homojenliği, boyama ve terbiye sırasında nihai kumaşı çok daha dayanıklı hale getirir. Bu da, sonraki aşamalardaki kalite şikayetlerini ve müşteri iadelerini azaltır. Test yöntemleri AATCC 135 Ve ISO 5077 büzülmeyi ölçmek için evrensel olarak kabul görmüş standartlardır.

Adım 2: Eğirme İşlemi (Kartlı / Taraklı (Parçalar)

Çekimden sonra şerit fitil haline getirilir (halka eğirme/kompaktlaştırma için) ve ardından eğirme işlemine gider.

1) Gezici: (Bu adım Open-End eğirmede atlanır).

Amaç: Çekilen şerit doğrudan eğrilemeyecek kadar kalındır. Fitil, şeridi çeker (5-10 kat gerer), mukavemet için hafif bir büküm (metre başına 50-100 büküm) ekler ve bir bobine sarar. Elde edilen "fitil" daha ince ve daha güçlü bir ipliktir (0,5-1 g/m).

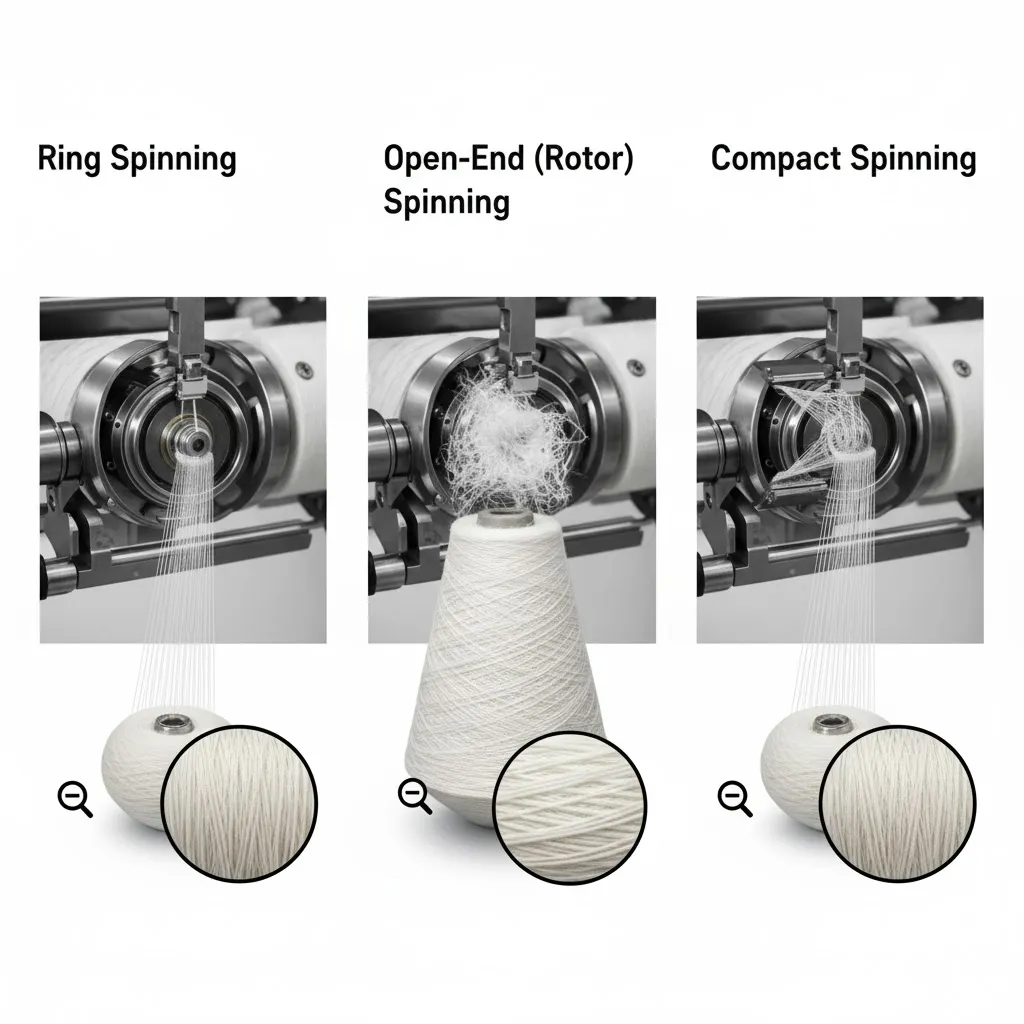

2) Eğirme Yöntemi Seçimi (3 Seçenek)

Bu, ipliğin nihai hissini ve maliyetini belirleyen ikinci önemli karar noktasıdır.

- Seçenek A: Halka İplik Eğirme (Geleneksel, Yüksek Kalite)

Amaç: İpliği hazırlamak ve yüksek oranda büküm uygulayarak ince, sağlam ve pürüzsüz bir iplik elde etmek.

Teçhizat: Halkalı İplik Eğirme Makinesi. Fitil, bir halka üzerinde 8.000-12.000 dev/dak hızla hareket eden küçük bir kopça ile 10-50 tur çekilir ve bükülür.

Detaylar: Bu yavaş ve mekanik büküm işlemi, elyaf uçlarını ipliğe güvenli bir şekilde sabitler. Daha ince iplikler (≥32s numara) için idealdir ve en yumuşak ve en güçlü ipliği (mukavemet ≥25 cN/tex) elde etmenizi sağlar. Bu, klasik ring iplik (veya ringspun) ipliğidir.

- Seçenek B: Açık Uçlu (Rotor) İplikçilik (Verimli, Ekonomik)

Amaç: Çok yüksek hızlarda çekilen şeritten (atlamalı fitil) doğrudan orta-kalın iplik elde etmek.

Teçhizat: Açık Uçlu (Rotorlu) İplik Makinası. Şerit, tek tek elyaflara açılır, 30.000-50.000 dev/dak hızında yüksek hızlı bir rotora (eğirme kabına) beslenir ve hava akımı ve dönüşle bükülerek ipliğe dönüştürülür.

Detaylar: Elde edilen açık uçlu iplik daha tüylü, daha zayıf (mukavemet ≥20 cN/tex) ve daha hacimlidir. Ancak, üretim hızı ring iplikçiliğinden 3-5 kat daha hızlıdır ve bu da onu oldukça uygun maliyetli kılar. Kot, iş kıyafeti ve havlu gibi ağır kumaşlarda kullanılan ≤21 numara iplikler için idealdir.

Endüstri Vaka Çalışması

Açık uçlu iplik seçimi genellikle maliyet ve verimlilik odaklıdır. Örneğin, iplik eğirme makinesi liderleri: Saurer Autocoro rotor iplik eğirme makinelerini, makineye/koşullara bağlı olarak verimliliği 30%'ye kadar artırabilen 'SynchroPiecing' gibi teknolojilerle tanıtıyoruz. Havlu veya promosyon kapüşonlu üstler gibi yüksek hacimli ve maliyet açısından hassas ürünler üreten müşterilerimiz için bu verimlilik artışı, son derece rekabetçi bir fiyata güçlü ve ağır bir kumaş sunmamızı sağlıyor.

- Seçenek C: Kompakt Eğirme (Premium, Ringspun Yükseltmesi)

Amaç: Lifleri yoğunlaştırmak için havayı kullanan, tüylülüğü önemli ölçüde azaltan ve mukavemeti artıran, halka eğirmede bir yükseltme.

Teçhizat: Ek sıkıştırma bölgesi olan bir halka eğirme çerçevesi (örneğin, hava emişli, 0,2–0,5 MPa delikli bir tambur).

Detaylar: Bu işlem, yüzeydeki tüm tüyleri neredeyse tamamen ortadan kaldırır (tüy giderme ≥80%) ve standart ring iplik eğirmeye kıyasla mukavemeti 10%-15% artırır. Lüks gömleklik kumaşlar ve süper ince yatak örtüleri (≥100'lerce iplik sayısı) için en iyi ipliktir.

3) Sarma :

Amaç: Son adım. Eğirme işleminden elde edilen küçük bobinler, nakliye için büyük, koni şeklindeki paketlere ("koniler") sarılır.

Teçhizat: Otomatik sarıcı. Bu makine ayrıca ipliği kontrol eder, kusurları (düğümler, nepsler, zayıf noktalar) keser ve uçları yeniden birleştirerek, tutarlı ve düğümsüz 1-3 kg'lık bir koni elde edilmesini sağlar.

Aşama 3: Kumaş Oluşumu (İplikten Gri Kumaşa)

İşte tam bu noktada 1 boyutlu iplik, 2 boyutlu kumaşa dönüşür. Buradaki seçim, esnekliği, yapıyı ve sağlamlığı belirler.

Seçenek A: Dokuma Pamuk (Kararlı Yapı)

- İşlem: İki iplik setinin dik açıyla iç içe geçirilmesi.

- Eğilme : Yüzlerce iplik, konilerden büyük bir çözgü levendine mükemmel paralel ve düzgün gerilim altında sarılır (hata <5%).

- Boyutlandırma : Çözgü levendi çözülür ve iplikler mukavemetlerini artırmak (↑30%-50%) ve kopmaları önlemek için koruyucu bir apre (nişasta/PVA) ile kaplanır…

- Çizim: Her bir çözgü ipliği bir koşum takımı ve bir tarak (kumaş yoğunluğunu belirleyen bir tarak, örneğin 20-40 diş/cm) içinden geçirilir.

- Dokuma : Çözgü iplikleri dokuma tezgahına (Hava Jetli, Su Jetli veya Rapierli) yüklenir. Atkı ipliği yüksek hızda (300-500 m/dak) atılarak kumaş oluşturulurken, çözgü iplikleri belirli çözgü ipliklerini (açıklık) kaldırır. Dokuma (Düz 1:1, Dimi 2:1, Saten 5:3), kaldırma desenine göre belirlenir.

Seçenek B: Örme Pamuk (Doğal Esneklik)

- İşlem: Birbirine geçen iplik ilmekleri.

- Hazırlık: İplik bobinleri, doğrudan makineye beslenmek üzere bir bobin askısına (iplik rafı) yerleştirilir. Çözgü veya boyutlandırma gerekmez.

- Örgü örmek : İplikler, dairesel (tişört kumaşı için) veya düz (yaka kumaşı için) örgü makinelerinin iğnelerine beslenir ve bunlar iç içe geçen ilmekler haline getirilir.

- Atkı Örgüsü : En yaygın yöntem. İplikler yatay olarak ilerler. Jersey ve Ribana Örgü gibi esnek kumaşlar oluşturur. Yatay esneme ≥50%, tişörtler için mükemmeldir.

- Çözgü Örme : İplikler zikzak deseninde dikey olarak ilerler. Triko veya file gibi daha sağlam örgüler oluşturur ve genellikle spor giyimde kullanılır. Nefes alabilirlik ≥500 mm/s.

Aşama 4: Terbiye (Grey Kumaştan Terbiyeli Kumaşa)

Bu, ham, grimsi gri kumaşa son rengini, dokusunu ve işlevini kazandıran sihirli aşamadır. Karmaşık, çok aşamalı bir kimyasal ve mekanik işlemdir.

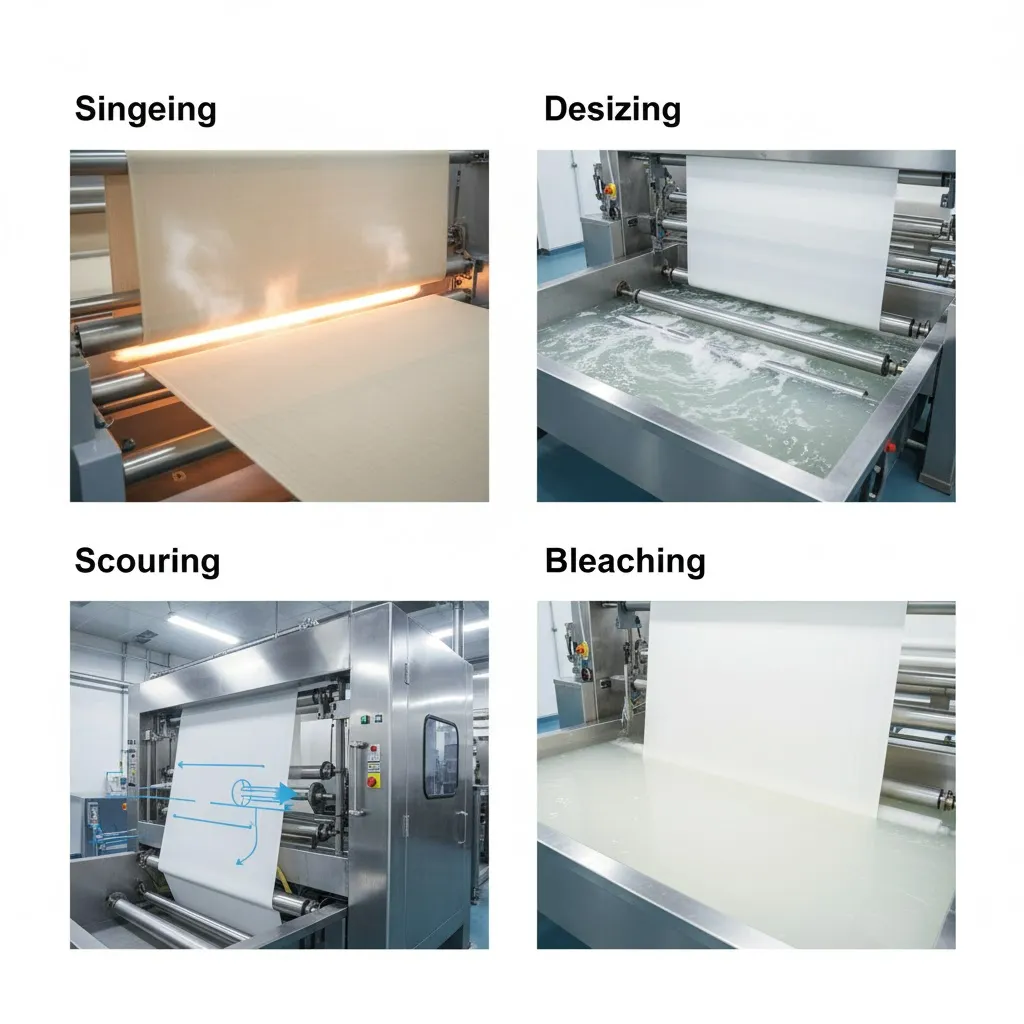

(A) Ön İşlem (Temel Temizlik)

- Yakma : Kumaş, tüm yüzey tüylerini yakmak için yüksek hızda (80-120 m/dak) bir gaz alevi (800–1000 °C) üzerinden geçirilir (tüy giderme ≥90%).

- Boyutlandırma: Sıcak enzim banyosu (50–60 °C, pH 6–7) dokuma sırasında uygulanan nişastalı haşıl maddesini çözer ve uzaklaştırır, böylece kumaş tekrar emici hale gelir.

- Ovma : Sıcak alkali banyo (95–100 °C, NaOH 30–50 g/L), pamuk liflerinden doğal mumları, pektinleri ve kiri uzaklaştırır.

- Beyazlatma : Hidrojen peroksit banyosu (90–95 °C, pH 10–11) tüm doğal renkleri gidererek homojen beyaz bir taban oluşturur (beyazlık ≥85%).

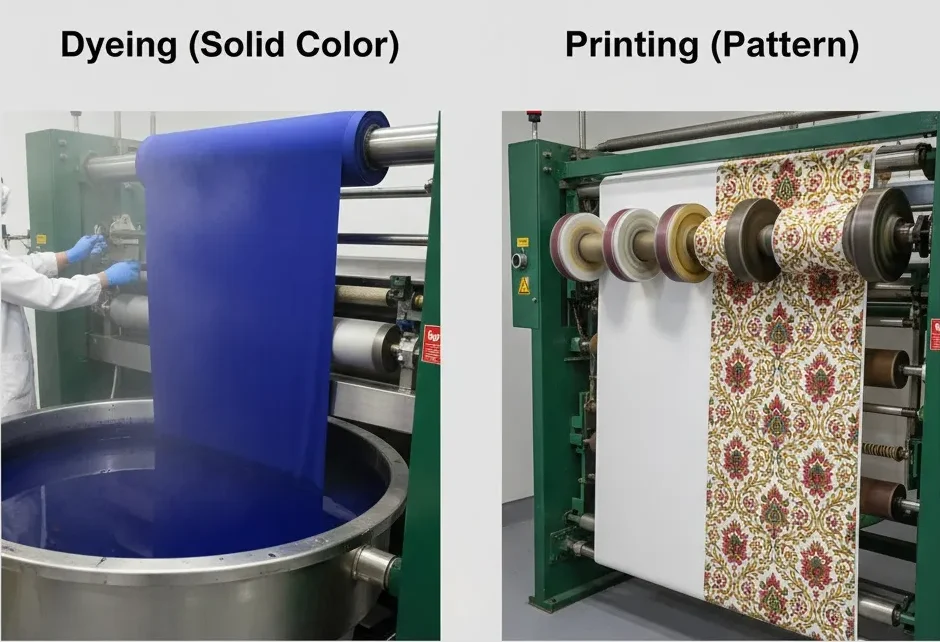

(B) Boyama / Baskı (Renk ve Desen Ekleme)

- Seçenek A: Boyama (Düz Renk): Kumaş bir boya banyosuna doyurulur. Pamuk için, mükemmel yıkama haslığı için güçlü bir kimyasal bağ oluşturan Reaktif Boyalar kullanırız (Derece ≥3-4/%)ISO 105-C06) ve minimal renk sapması (ΔE <1,5).

- Seçenek B: Baskı (Desen): Renk, ekranlar veya dijital yazıcılar kullanılarak belirli bölgelere uygulanır. Kumaş daha sonra rengi sabitlemek için buharlanır (100-105 °C), ardından fazla boyayı çıkarmak için yıkanır.

(C) Bitirme (Son Özelliklerin Uygulanması)

1) Temel Terbiye (Gerekli):

- Germe : Nemli kumaş bir çerçeveye gerilir ve sıcak bir fırından (120–150 °C) geçirilir. Bu işlem kumaşı kurutur, nihai genişliğini (genişlik toleransı <±1%) ayarlar ve eğrilme varsa düzeltir (eğilme ≤1%).

- Sanforlama : 1%-3%'lik kararlı bir büzülme oranına ulaşmak için buhar ve kauçuk battaniyeler kullanılarak yapılan son bir mekanik ön büzülme işlemi.

- Yumuşatma: Kumaşa hedeflenen dokunuş hissini kazandırmak için yumuşatıcılarla (10–20 g/L) son durulama yapılır.

2) Görünüm Sonlandırma (Opsiyonel):

- Takvimleme : Yüksek basınçlı sıcak silindirler kumaşı ütüleyerek ona yüksek parlaklıkta, düz bir yüzey kazandırır (parlaklık ≥80 GU).

- Zımparalama/Fırçalama : Aşındırıcı silindirler yumuşak, şeftali rengi veya tüylü bir yüzey (flanel) oluşturur (tüy 0,3–1 mm).

3) Fonksiyonel Sonlandırma (Opsiyonel):

- Kırışıklık Karşıtı: Kumaşa “kolay bakım” özelliği kazandırmak için reçine (DMDHEU 80–120 g/L) uygulanır ve 150–170 °C’de kürlenir.

- Su İtici : Suyun yüzeyden boncuk boncuk akmasını sağlamak için florokarbon içermeyen bir son kat (20–50 g/L) uygulanır (hidrostatik basınç ≥10 kPa).

- Antibakteriyel : Bakteri büyümesini engellemek için bir son kat (örneğin gümüş iyonu) uygulanır (öldürme oranı ≥99%, yıkamaya dayanıklıdır).

- Merserize : Gerilim altında güçlü bir NaOH çözeltisi (28%-30%) kullanılarak lüks pamuk için üst düzey bir işlem. 20%-30% ile elyafı güçlendirir ve parlaklığını ve boya tutma kabiliyetini önemli ölçüde artırır.

Fabrika Uygulama Verileri

Bu süreçlerin gerçek dünyadaki etkisini göstermek için, tam terbiye döngülerinden sonra üç yaygın grej kumaş üzerinde paralel testler yürüttük:

| Kumaş Özellikleri | Büzülme (ISO 5077 / AATCC 135) | Boncuklanma (ISO 12945-2, 2000 revs) | Nefes alabilirlik (ASTM D737) |

|---|---|---|---|

| Dokuma Poplin, 120 gsm (Penye) | -2.0% (Çözgü) / -1.8% (Atkı) | 3.5–4.0 Sınıf | Yok |

| Dokuma Twill, 260 gsm (Karde) | -2.5% (Çözgü) / -2.0% (Atkı) | Sınıf 3.0–3.5 | Yok |

| Örme Jersey, 180 gsm (Penye) | -1.8% (Uzunluk) / -2.0% (Genişlik) | 3.5-4.0 Sınıf | 120 cfm |

Bu test yöntemleri, Satınalma Siparişlerimize (PO) yazdığımız ortak uluslararası standartlardır. Bunlara atıfta bulunmak (örneğin, [Dış Bağlantı: ASTM D737] (Nefes alabilirlik için) hem alıcının hem de fabrikanın kalite beklentileri konusunda aynı fikirde olmasını sağlar ve anlaşmazlıkları önemli ölçüde azaltır.

Pamuklu Kumaşın Kullanım Alanları Nelerdir?

Bu karmaşık kumaş yapım yolculuğunun ardından, nihai ürün görevine hazır hale gelir. Uygulamalar sonsuzdur ve kullanılan süreçlerle doğrudan bağlantılıdır:

Giyim Kumaşları

Özellikleri: Rahatlık, yumuşaklık, dökümlülük, nefes alabilirlik ve şıklık ön plandadır.

Kapsanan Kumaşlar: Jersey (Örme), Poplin (Dokuma, Düz), Denim (Dokuma, Twill), Fransız Havlu (Örme), Pima Pamuklu Kumaşlar (Malzeme), Saten (Dokuma, Saten).

(Derlenmiş seçimlerimize göz atın) [Dahili Bağlantı])

Ev Tekstili

Özellikleri: Dayanıklılık, yıkanabilirlik, estetik ve özel fonksiyonlara (örneğin emicilik, ışık engelleme) öncelik verir.

Kapsanan Kumaşlar: Saten (Nevresim), Baskılı Pamuk (Perdeler), Havlu Kumaş (Dokuma, Havlular için Hav), Kanvas (Döşemelik), Flanel (Pijama, Çarşaf), Kadife (Yastıklar).

Endüstriyel ve Teknik Tekstiller

Özellikleri: Her şeyden önce belirli bir işlevi önceliklendirir: dayanıklılık, emicilik, filtreleme veya sertlik.

Kapsanan Kumaşlar: Gazlı bez (Dokuma, Düz – tıbbi filtreleme için), Kanvas (Dokuma, Düz – endüstriyel brandalar, çantalar için), Tel (İşlem – giyim/kitaplarda sertlik için).

Pamuk Tedarik Yolları Nelerdir?

Bir B2B alıcısı olarak, bu süreci anladığınızda kaynak bulmanın üç temel yolu vardır:

Bir Tüccar/Toptancıdan Tedarik:

Artıları: Düşük MOQ, hızlı teslimat (stok hizmeti), geniş çeşitlilik.

Eksileri: Daha yüksek fiyat, üretim süreci veya özellikleri üzerinde hiçbir kontrol yok.

Fabrika/Üretimhaneden Tedarik (Doğrudan):

Artıları: En iyi fiyat, az önce okuduğunuz her adımın tam özelleştirilmesi, tam QC izlenebilirliği.

Eksileri: Yüksek MOQ (Renk başına 1000m+ yaygındır), daha uzun teslim süreleri.

Bir Temsilci aracılığıyla kaynak sağlama:

Artıları: Hibrit bir model; elde edersiniz uzman rehberliği fabrika ilişkilerini ve kalite kontrolünü yönetmek.

Eksileri: Ödeme gerektirir komisyon.

(Hangi yolu seçerseniz seçin, profesyonel bir tedarik süreci hayati önem taşır. Tam bir genel bakış için bkz. Stratejik Pamuk Tedarik Rehberi.)

Çözüm

Ham pamuktan mamul, yüksek performanslı bir tekstile kadar, pamuklu kumaş üretim süreci hassas ve kritik kararların verildiği bir mühendislik yolculuğudur. Bir tarama makinesindeki 0,1 mm'lik boşluktan, apre için 150°C'lik kürleme sıcaklığına kadar her adım, maliyet, performans ve his açısından tam ihtiyaçlarınızı karşılayan bir kumaş tasarlamak için kullanabileceğimiz birer kaldıraçtır.

Pamuklu kumaş kalitesi soyut bir kavram değil, titizlikle üretilen bir üründür.

Tüm bu süreç üzerinde tam kontrole sahip bir üretici olarak, sadece kumaş satmıyoruz; teknik çözümler de sunuyoruz. Bu detayları anlayan ve uygulayabilen bir ortak arıyorsanız, sizi bekliyoruz. bize Ulaşın ve mühendislerimizin bir sonraki ürününüzü oluşturmanıza yardımcı olmasına izin verin.

SSS (Sıkça Sorulan Sorular)

Ringspun ile Open-End iplikçilik arasındaki temel fark nedir?

Ringspun, lifleri pürüzsüz ve güçlü bir ipliğe (tıpkı bir ipi bükmek gibi) bükerek yumuşak ve dayanıklı bir kumaş elde eden geleneksel ve birinci sınıf bir işlemdir. Open-End ise lifleri ipliğe dönüştürmek için hava kullanan, daha tüylü, daha sert ancak daha uygun maliyetli bir kumaş elde edilmesini sağlayan yüksek hızlı ve ekonomik bir işlemdir.

Penye Pamuk neden daha pahalıdır?

Penye pamuk, elyaf hacminin 15-20%'sini atık (kısa elyaf) olarak uzaklaştıran ek bir mekanik işlemden (tarama) geçtiği için daha pahalıdır. Daha saf, daha güçlü ve daha pürüzsüz bir iplik için daha fazla ödeme yaparsınız; bu da daha fazla hammadde ve daha fazla makine süresi gerektirir.

Dokuma ve Örme pamuk arasındaki fark nedir?

Dokuma kumaş (kot veya gömleklik kumaş gibi), düz çözgü ve atkı ipliklerinin birbirine geçirilmesiyle tezgahta üretilir ve bu sayede sağlam ve yapılandırılmış olur. Örme kumaş (tişört gibi) ise iğnelerle birbirine geçen ilmekler oluşturularak doğal esneklik ve yumuşaklık kazandırılır.

(Daha fazlası için derinlemesine incelemelerimize bakın: Kumaş Dokuma Türleri Açıklandı Ve Örme Pamuklu Kumaş).

Kumaşımın çekmemesini nasıl sağlayabilirim?

Satın alma siparişinizde Sanforize (önceden çektirilmiş) kumaş belirtmelisiniz. Bu mekanik işlem, kumaşın kalan çekmesinin kabul edilebilir bir aralıkta (örneğin, 3%'nin altında) olmasını sağlar. Bunu, aşağıdaki gibi bir standarda dayalı bir laboratuvar test raporu talep ederek daima doğrulayın: AATCC 135 veya ISO 5077.

Karde ve Penye pamuk arasındaki fark nedir?

Standart olarak taranmış pamuk kullanılır; lifleri açılır ve hizalanır. Taranmış pamuk ise taranmış pamuğu alır ve tüm kısa, pürüzlü lifleri çıkarmak için ek bir tarama işleminden geçirir, böylece çok daha pürüzsüz ve kaliteli bir kumaş elde edilir.