Giới thiệu: Lộ trình mua bông thành công của bạn

Khi người mua hoặc nhà thiết kế chỉ định vải cotton 100%, họ đang yêu cầu một sản phẩm đã hoàn thành một hành trình phức tạp, biến một mặt hàng nông sản thô thành một loại vải kỹ thuật tinh vi.

Kinh nghiệm và chuyên môn của nhà máy chúng tôi

Là một đội ngũ sản xuất dệt may với hơn 20 năm kinh nghiệm, chúng tôi đã đồng hành cùng nhiều nhà máy may mặc và thương hiệu dệt may gia dụng trong suốt quá trình này. Công việc hàng ngày của chúng tôi không chỉ là bán vải; mà còn là quản lý quá trình chuyển đổi này - từ việc tìm nguồn cung ứng sợi thô đến việc tiến hành các thử nghiệm trong phòng thí nghiệm về độ co rút và độ bền màu, và giải quyết các vấn đề về chất lượng hàng loạt trước khi xuất xưởng từng cuộn vải.

Nhiều người hiểu những điều cơ bản, nhưng chìa khóa để tìm nguồn cung ứng thành công nằm ở việc hiểu cách các quyết định được đưa ra ở từng giai đoạn tạo ra sản phẩm cuối cùng. Tại sao một chiếc áo phông lại mềm mại như lụa trong khi chiếc khác lại thô ráp và xù lông? Tại sao một chiếc quần jean lại co lại trong khi chiếc kia vẫn giữ nguyên hình dạng? Cotton được tạo thành vải như thế nào? Câu trả lời là do con người tạo ra chứ không phải ngẫu nhiên.

Tại sao hướng dẫn này quan trọng

Hướng dẫn này dựa trên kinh nghiệm thực tế của chúng tôi với hàng ngàn đơn hàng, chứ không chỉ là lý thuyết suông. Chúng tôi sẽ hướng dẫn bạn toàn bộ quy trình sản xuất bông, từ một cuộn bông thô đến một cuộn vải thành phẩm, đồng thời phân tích chi tiết từng bước kỹ thuật.

Khi chúng tôi nói bạn phải chỉ định độ xoắn sợi, đó là vì chúng tôi đã chứng kiến những thất bại tốn kém xảy ra khi bạn không chỉ định. Đây là cẩm nang vận hành mà chúng tôi chia sẻ với các đối tác, được thiết kế để cung cấp cho bạn kiến thức chuyên môn để tự tin tìm nguồn cung ứng.

Bông là gì?

Trước khi vào nhà máy, hãy cùng tìm hiểu về nguyên liệu thô. Bông là một loại sợi xơ mềm, xốp, mọc thành từng chùm, hay còn gọi là vỏ bọc bảo vệ, xung quanh hạt của cây bông. Về mặt thực vật học, đây là loại sợi tự nhiên được sử dụng rộng rãi nhất trong quy trình công nghiệp dệt may, được cấu tạo gần như hoàn toàn từ cellulose. Cấu trúc phân tử của bông khiến nó trở nên ưa nước (ưa nước), mang lại cho nó những đặc tính đặc trưng như mềm mại, thoáng khí và thấm hút.

Dữ liệu ngành:

Để hiểu tầm quan trọng của nó, hãy xem xét quy mô toàn cầu. Theo các báo cáo của ngành như Báo cáo về Sợi và Vật liệu Ưu tiên của Textile Exchange, Tổng sản lượng sợi toàn cầu năm 2023 đạt khoảng 124 triệu tấn. Trong đó, sợi bông chiếm khoảng 24,4 triệu tấn.

Cấu trúc vĩ mô này tác động trực tiếp đến giá nguyên liệu thô, tính khả dụng và thời gian giao hàng. Hơn nữa, một phần ngày càng tăng (khoảng 28%) bông này là một phần của các chương trình bền vững (như BCI (Chỉ số Tương thích Anh), Hữu cơ, v.v.), đang trở thành yêu cầu tuân thủ và truy xuất nguồn gốc quan trọng đối với nhiều thương hiệu quốc tế.

Bông có rất nhiều công dụng trong cuộc sống của chúng ta: sợi bông được dùng để may quần áo trong ngành dệt may; hạt bông được dùng để làm dầu ăn trong ngành thực phẩm; vỏ hạt bông được dùng để làm môi trường nuôi cấy tự nhiên cho nấm trong ngành nông nghiệp; và bông có thể được dùng trong lĩnh vực y tế để làm tăm bông, gạc, v.v.

Vải Cotton là gì?

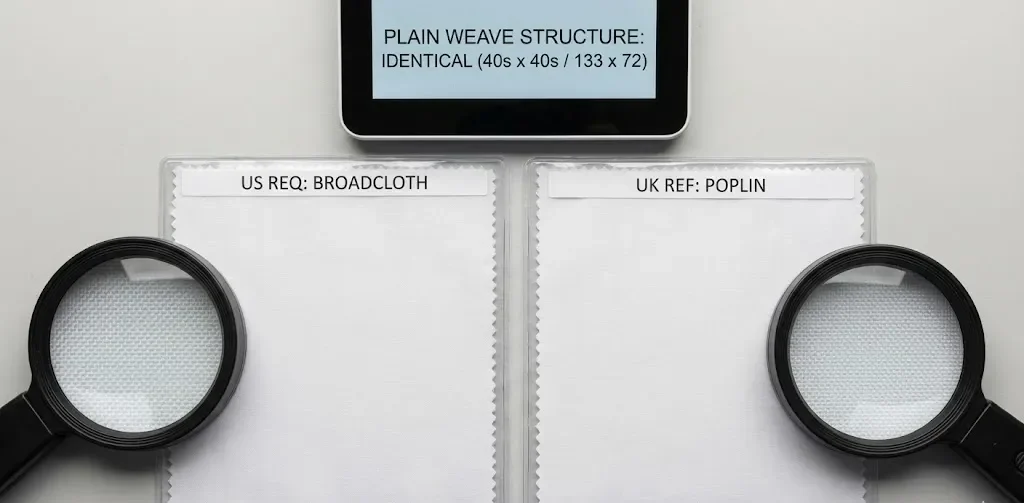

Nói một cách đơn giản, vải cotton (hoặc vải dệt làm từ cotton) là vật liệu hoàn thiện được tạo ra bằng cách lấy sợi bông thô và chế biến chúng thành sợi, sau đó dệt hoặc đan sợi đó thành một cấu trúc thống nhất.

Thuật ngữ "vải cotton" được định nghĩa rộng rãi vì thành phẩm có thể mỏng như gạc y tế, cứng như vải poplin, co giãn như áo thun đan, hoặc bền như vải denim dày. Các đặc tính của vải thành phẩm được xác định bởi quy trình mà chúng ta sắp khám phá.

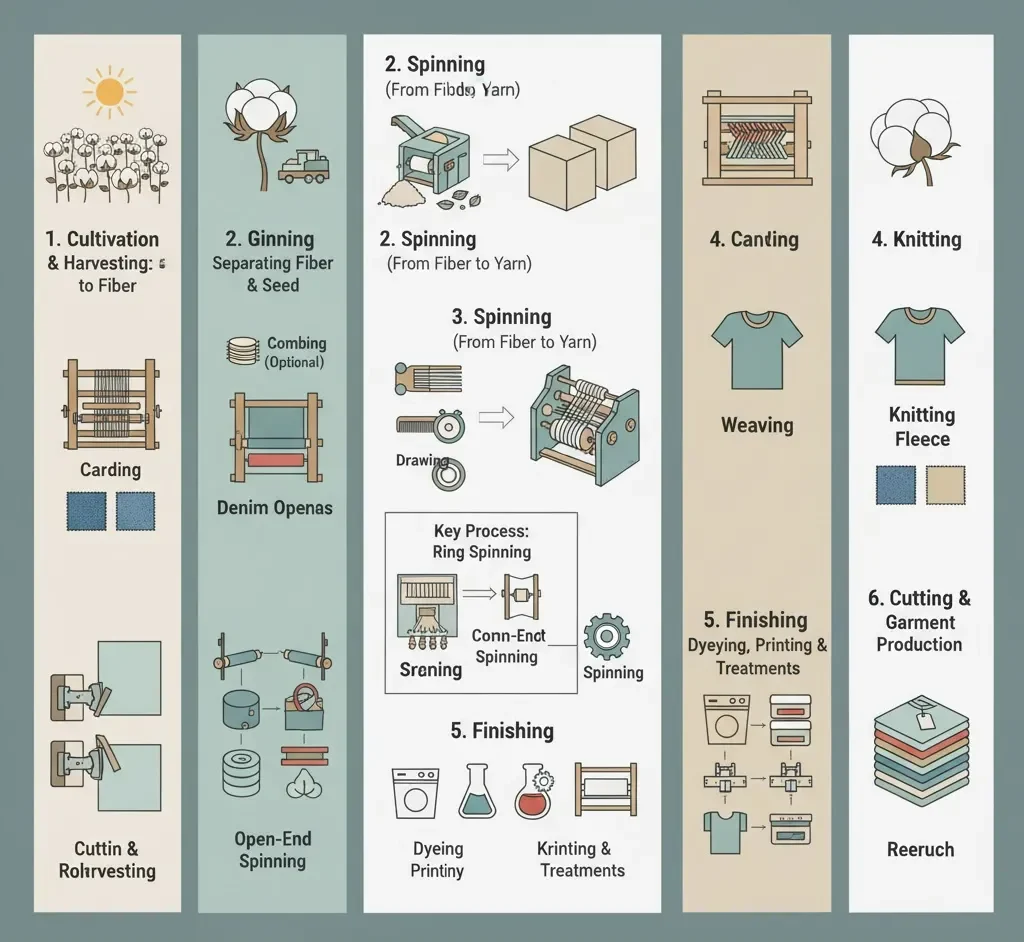

Vậy, bông được làm thành vải như thế nào?

Hành trình từ nguyên liệu cotton thô đến một cuộn vải thành phẩm là một quy trình sản xuất vải gồm nhiều giai đoạn. Chúng ta có thể chia thành bốn giai đoạn kỹ thuật quan trọng:

- Sơ chế nguyên liệu thô: Làm sạch và tinh chế sợi.

- Quay: Tạo sợi từ sợi tơ.

- Sự hình thành vải: Dệt hoặc đan sợi thành vải.

- Hoàn thiện: Nhuộm, in và hoàn thiện sản phẩm.

Giai đoạn 1: Sơ chế nguyên liệu thô (Từ hạt bông đến sợi sạch)

Đây là giai đoạn nền tảng, cố định. Bạn không thể tạo ra vải tốt từ sợi được chuẩn bị kém. Mục tiêu ở đây là biến một cục bông hạt đã thu hoạch thành một dải sợi tinh khiết, sạch sẽ và thẳng hàng.

1) Ginning

- Mục đích: Quy trình xơ bông là bước cơ học đầu tiên sau khi thu hoạch. Mục đích duy nhất của nó là tách sợi bông (xơ bông) ra khỏi hạt bông. Kết quả là xơ bông kiện, vẫn chứa tạp chất 3%–5% (lá, thân, đất).

- Thiết bị: Việc lựa chọn máy rất quan trọng. Máy Saw Gins có công suất cao (10-50 tấn/ngày) và được sử dụng cho phần lớn bông Upland (sợi trung bình). Đối với bông sợi dài cao cấp, máy Roller Gins được ưa chuộng hơn. Máy này chậm hơn nhưng nhẹ nhàng hơn, giảm thiểu hư hại sợi.

- Chi tiết: Sau khi cán, xơ bông được ép thành kiện dày đặc. Trong quy trình kiểm soát chất lượng (QC) của chúng tôi, chúng tôi quy định tỷ lệ toàn vẹn sợi phải ≥95% và kiểm tra bất kỳ hạt xơ còn sót lại nào, vì chúng có thể gây hư hỏng nghiêm trọng cho máy móc ở khâu sau.

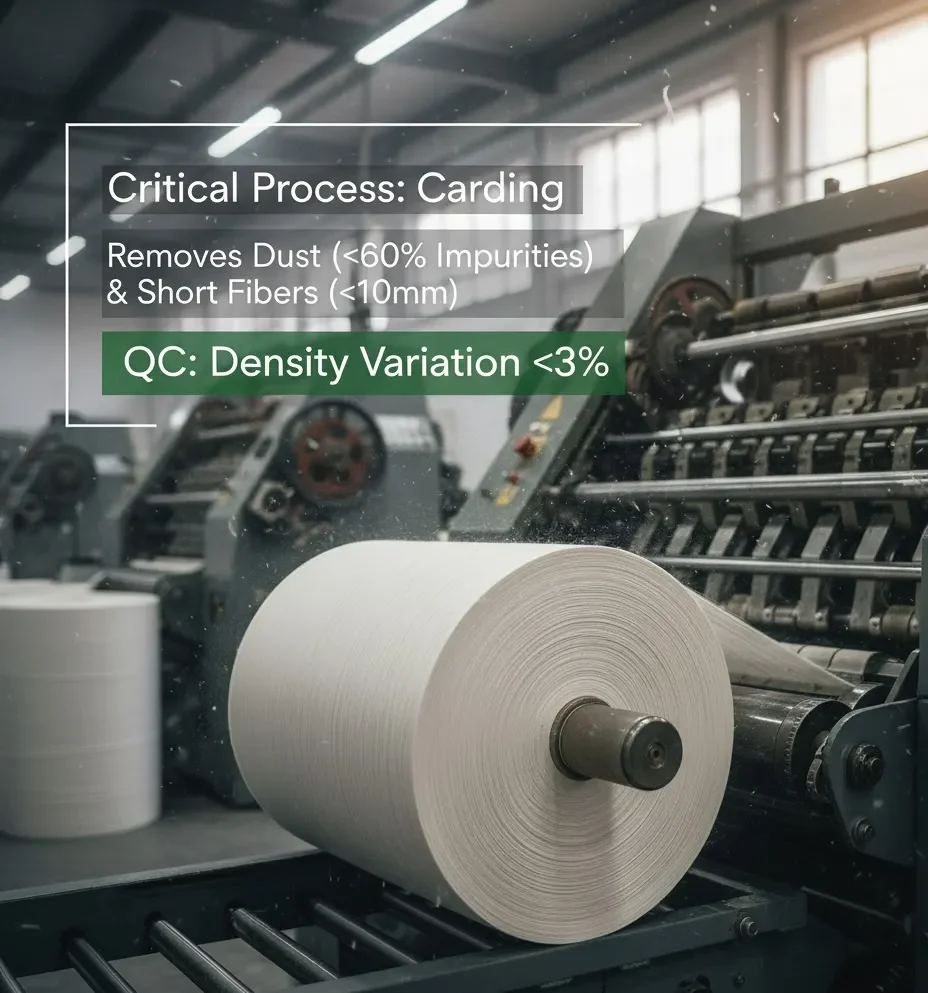

2) Vệ sinh

- Mục đích: Kiện xơ vải được mở, trộn và làm sạch. Quy trình bao gồm Mở (bẻ nhỏ các khối bông nén), Làm sạch (loại bỏ tạp chất còn sót lại) và Trộn (trộn bông từ các kiện khác nhau để đảm bảo chất lượng đồng đều). Sản phẩm cuối cùng là một cuộn bông hoặc cuộn vải đồng đều.

- Thiết bị: Đây là một dòng máy: Máy mở kiện, Máy làm sạch sơ bộ (sử dụng máy đánh và lồng chứa bụi), Máy trộn và Máy cắt.

- Chi tiết: Quy trình này rất quan trọng để loại bỏ bụi (có thể là 60% của tất cả các tạp chất) và các sợi ngắn (<10 mm). Một cuộn thành phẩm thông thường nặng 20-30 kg, rộng 1,5 m và phải có độ biến thiên mật độ nhỏ hơn 3% để đảm bảo sợi thành phẩm đồng đều.

Giai đoạn 2: Kéo sợi (Từ sợi thành sợi)

Đây là nơi diễn ra những quyết định phân nhánh quan trọng đầu tiên. Các phương pháp được chọn ở đây sẽ quyết định chi phí cuối cùng, cảm giác khi chạm vào và độ bền của sợi.

Bước 1: Chọn phương pháp thanh lọc (Lựa chọn chải thô hay chải kỹ)

Đây là một cuộc phiêu lưu “tự chọn” về chất lượng. Mỗi sợi len phải được chải kỹ, nhưng chỉ những sợi len cao cấp mới được chải kỹ.

Lựa chọn A: Cotton chải thô (Tiêu chuẩn, Tiết kiệm chi phí)

- Đánh bông: Cuộn bông đã được làm sạch được đưa vào máy chải thô… Quá trình này tạo ra sợi bông đã chải thô, một sợi dây có độ song song khoảng 80%.

- Vẽ : Để tối ưu hóa độ đồng đều, 6-8 sợi đã chải thô được trộn và kéo căng (kéo sợi) lại với nhau trên một Khung Kéo. Việc này được thực hiện hai lần. Sợi kéo cuối cùng có độ đồng đều cao (độ không đồng đều <2%) và có độ kết dính sợi lớn hơn ~30%.

Lựa chọn B: Bông chải kỹ (Cao cấp, Độ tinh khiết cao)

- Đánh bông: Tương tự như quy trình chải thô. Sợi thu được vẫn có tỷ lệ sợi ngắn là 15%-20%.

- Chải tóc: Đây là điều quan trọng thêm Bước 1. Các sợi được đưa vào máy chải kỹ, sử dụng kim và trục lăn (300-500 chu kỳ/phút) để thực hiện quá trình lọc cực kỳ mịn, loại bỏ 60%-80% các sợi ngắn còn lại và tất cả các tạp chất siêu nhỏ. Sợi chải kỹ cuối cùng có tỷ lệ sợi ngắn ≤5% và độ song song sợi ≥95%.

- Vẽ : Tương tự như quá trình chải thô, nhưng sợi thu được thậm chí còn đồng đều hơn (độ không đồng đều <1,5%).

Trải nghiệm nhà máy

Khi khách hàng đang phát triển áo sơ mi trơn màu cao cấp, áo phông cotton pima cao cấp hoặc quần áo trẻ em, chúng tôi luôn khuyến nghị sử dụng sợi cotton chải kỹ, cụ thể là sợi cotton chải kỹ vòng se. Sau đó, chúng tôi sẽ ghi trực tiếp các chỉ số hiệu suất chính vào Đơn đặt hàng (PO), chẳng hạn như Độ chống xù lông (ISO 12945-2) ≥ Cấp 3.5 (sau 2000 chu kỳ) và Độ ổn định kích thước (Độ co rút) (ISO 5077 / AATCC 135) ≤ 3%.

Tại sao? Bởi vì quá trình chải kỹ loại bỏ các sợi ngắn gây vón cục, và độ đồng đều của sợi vải giúp vải thành phẩm ổn định hơn nhiều trong quá trình nhuộm và hoàn thiện. Điều này giúp giảm thiểu các khiếu nại về chất lượng và tình trạng khách hàng trả lại hàng. Các phương pháp thử nghiệm AATCC 135 Và Tiêu chuẩn ISO 5077 là những tiêu chuẩn được chấp nhận rộng rãi để đo độ co ngót.

Bước 2: Quá trình kéo sợi (Đã chải / Đã chải kỹ Mảnh)

Sau khi kéo, sợi được đưa vào quá trình kéo sợi thô (để kéo thành sợi vòng/sợi nén) và sau đó là kéo sợi.

1) Lưu động: (Bước này bị bỏ qua khi quay đầu hở).

Mục đích: Sợi đã kéo ra quá dày để có thể kéo trực tiếp. Sợi thô sẽ được kéo giãn (kéo dài 5-10 lần), thêm một chút xoắn (50-100 vòng/mét) để tăng độ bền, và được quấn vào ống chỉ. Sợi thô thu được sẽ là một sợi mảnh hơn, chắc hơn (0,5-1 g/m).

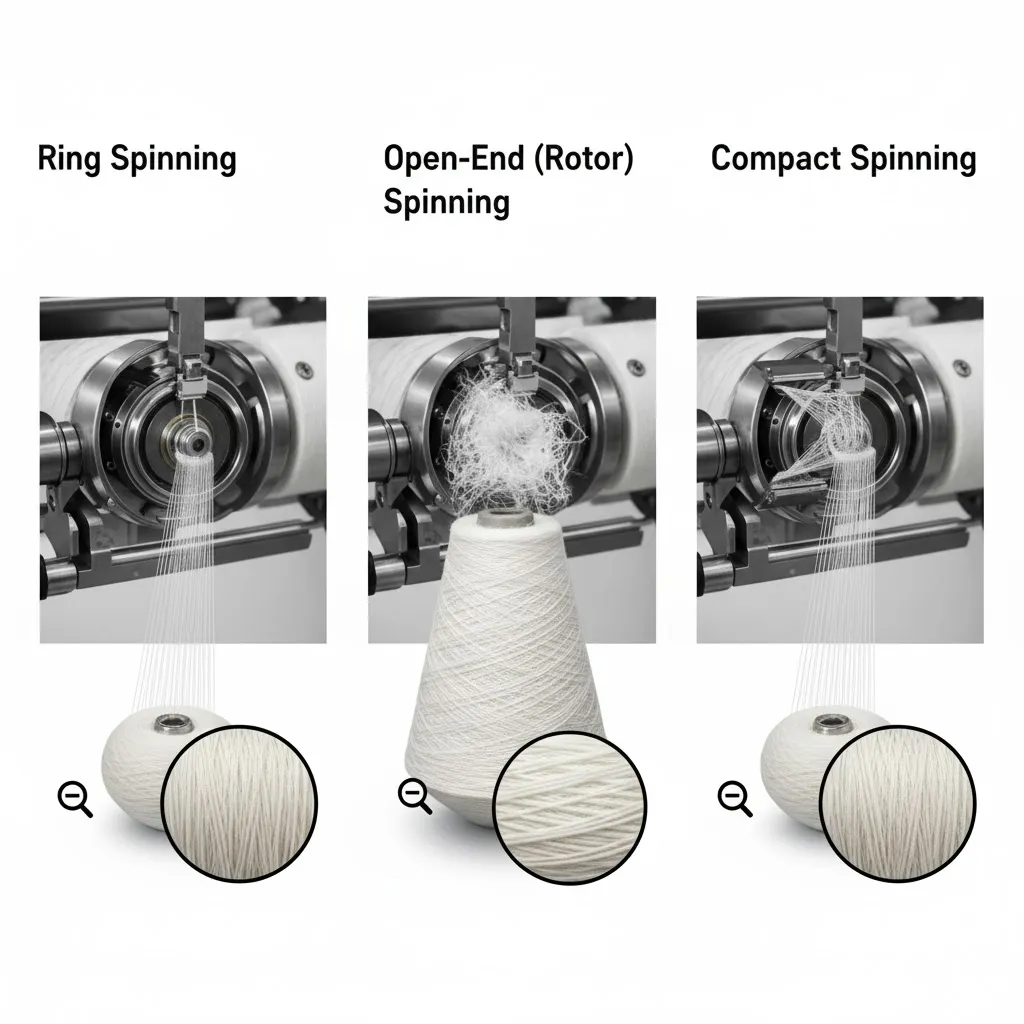

2) Lựa chọn phương pháp quay (3 lựa chọn)

Đây là điểm quyết định quan trọng thứ hai, xác định cảm nhận cuối cùng và chi phí của sợi len.

- Lựa chọn A: Quay vòng (Truyền thống, Chất lượng cao)

Mục đích: Để kéo sợi thô và tạo độ xoắn cao, tạo ra sợi len mịn, chắc và mượt.

Thiết bị: Khung quay vòng. Sợi thô được kéo 10-50 lần và xoắn bằng một con lăn nhỏ di chuyển trên vòng với tốc độ 8.000-12.000 vòng/phút.

Chi tiết: Quá trình xoắn cơ học chậm rãi này giúp cố định các đầu sợi chắc chắn vào sợi. Phương pháp này lý tưởng cho các loại sợi mảnh (≥32 sợi/tex) và tạo ra sợi mềm mại và chắc chắn nhất (độ bền ≥25 cN/tex). Đây là loại sợi cotton vòng (hay còn gọi là sợi vòng) cổ điển.

- Lựa chọn B: Quay hở (Rotor) (Hiệu quả, Tiết kiệm)

Mục đích: Tạo ra sợi có độ trung bình đến thô trực tiếp từ sợi đã kéo (lột bỏ sợi thô) ở tốc độ rất cao.

Thiết bị: Máy kéo sợi hở (Rotor). Sợi được tách thành từng sợi riêng lẻ, đưa vào rotor tốc độ cao (cốc kéo sợi) với tốc độ 30.000-50.000 vòng/phút, và được xoắn thành sợi bằng luồng khí và vòng quay.

Chi tiết: Sợi đầu hở thu được có nhiều lông hơn, yếu hơn (độ bền ≥20 cN/tex) và cồng kềnh hơn. Tuy nhiên, tốc độ sản xuất nhanh hơn 3-5 lần so với kéo sợi vòng, giúp tiết kiệm chi phí đáng kể. Phương pháp này lý tưởng cho sợi có mật độ ≤21s, được sử dụng trong các loại vải dày như vải denim, quần áo bảo hộ lao động và khăn tắm.

Nghiên cứu điển hình ngành

Việc lựa chọn máy móc mở thường được thúc đẩy bởi chi phí và hiệu quả. Ví dụ, các công ty sản xuất máy kéo sợi hàng đầu như Saurer Chúng tôi quảng bá máy kéo sợi rotor Autocoro với các công nghệ như 'SynchroPiecing', có thể tăng năng suất lên đến 30% (tùy thuộc vào máy/điều kiện). Đối với các khách hàng sản xuất các mặt hàng số lượng lớn, giá thành phải chăng như khăn lau đa năng hoặc áo hoodie quảng cáo, việc tăng hiệu suất này cho phép chúng tôi cung cấp vải bền, dày với mức giá cạnh tranh cao.

- Tùy chọn C: Kéo sợi nhỏ gọn (Cao cấp, Nâng cấp Ringspun)

Mục đích: Một cải tiến của phương pháp kéo sợi vòng sử dụng không khí để ngưng tụ các sợi, giúp giảm đáng kể tình trạng xơ và tăng độ bền.

Thiết bị: Khung kéo sợi vòng có thêm vùng nén (ví dụ: trống đục lỗ có lực hút khí, 0,2–0,5 MPa).

Chi tiết: Quy trình này gần như loại bỏ hoàn toàn lông tơ trên bề mặt (độ loại bỏ lông ≥80%) và tăng độ bền lên 10%-15% so với quy trình kéo sợi vòng thông thường. Đây là loại sợi tối ưu cho áo sơ mi cao cấp và chăn ga gối đệm siêu mịn (≥100 sợi).

3) Cuộn dây:

Mục đích: Bước cuối cùng. Những cuộn chỉ nhỏ từ quá trình kéo sợi được quấn vào các gói hình nón lớn (“hình nón”) để vận chuyển.

Thiết bị: Máy quấn tự động. Máy này cũng kiểm tra sợi, cắt bỏ mọi khuyết điểm (vết lõm, vết thắt, điểm yếu) và nối lại các đầu, đảm bảo sợi hình nón 1-3 kg đồng đều, không bị thắt nút.

Giai đoạn 3: Hình thành vải (Từ sợi đến vải xám)

Đây là nơi sợi 1D trở thành vải 2D. Sự lựa chọn ở đây quyết định độ co giãn, cấu trúc và độ ổn định.

Lựa chọn A: Vải bông dệt (Cấu trúc ổn định)

- Quá trình: Đan xen hai bộ sợi len theo góc vuông.

- Cong vênh: Hàng trăm sợi được quấn từ hình nón vào một thanh dọc lớn, hoàn toàn song song và chịu lực căng đồng đều (sai số <5%).

- Kích thước: Thanh dọc được tháo ra và các sợi được phủ một lớp chất bảo vệ (tinh bột/PVA) để tăng độ bền (↑30%-50%) và ngăn ngừa đứt…

- Vẽ vào: Mỗi sợi dọc riêng lẻ được luồn qua một dây nịt và một thanh sậy (một chiếc lược quyết định mật độ vải, ví dụ: 20-40 vết lõm/cm).

- Dệt: Sợi dọc được đưa lên khung cửi (Air-Jet, Water-Jet hoặc Rapier). Hệ thống khung cửi nâng các sợi dọc cụ thể (sợi ngang) trong khi sợi ngang được bắn qua với tốc độ cao (300-500 m/phút), tạo thành vải. Kiểu dệt (Plain 1:1, Twill 2:1, Satin 5:3) được xác định bởi kiểu nâng.

Lựa chọn B: Vải cotton dệt kim (Co giãn tự nhiên)

- Quá trình: Các vòng sợi đan vào nhau.

- Sự chuẩn bị: Các nón len chỉ cần được đặt trên giá (giá đựng len) để đưa trực tiếp vào máy. Không cần uốn cong hay định cỡ.

- Đan: Sợi len được đưa vào kim trên máy đan tròn (để đan vải áo phông) hoặc phẳng (để đan cổ áo), sau đó tạo thành các vòng đan xen vào nhau.

- Dệt kim ngang: Phương pháp phổ biến nhất. Sợi chạy theo chiều ngang. Tạo ra các loại vải co giãn như Jersey và Rib Knit. Độ co giãn theo chiều ngang ≥50%, hoàn hảo cho áo phông.

- Dệt kim dọc: Sợi chạy theo chiều dọc theo hình zig-zag. Tạo ra các loại vải dệt kim ổn định hơn như vải tricot hoặc lưới, thường được sử dụng cho trang phục thể thao. Độ thoáng khí ≥500 mm/giây.

Giai đoạn 4: Hoàn thiện (Từ vải xám đến vải thành phẩm)

Đây là giai đoạn kỳ diệu mang lại cho vải thô màu xám greige màu sắc, cảm giác và chức năng cuối cùng. Đây là một quá trình hóa học và cơ học phức tạp, gồm nhiều bước.

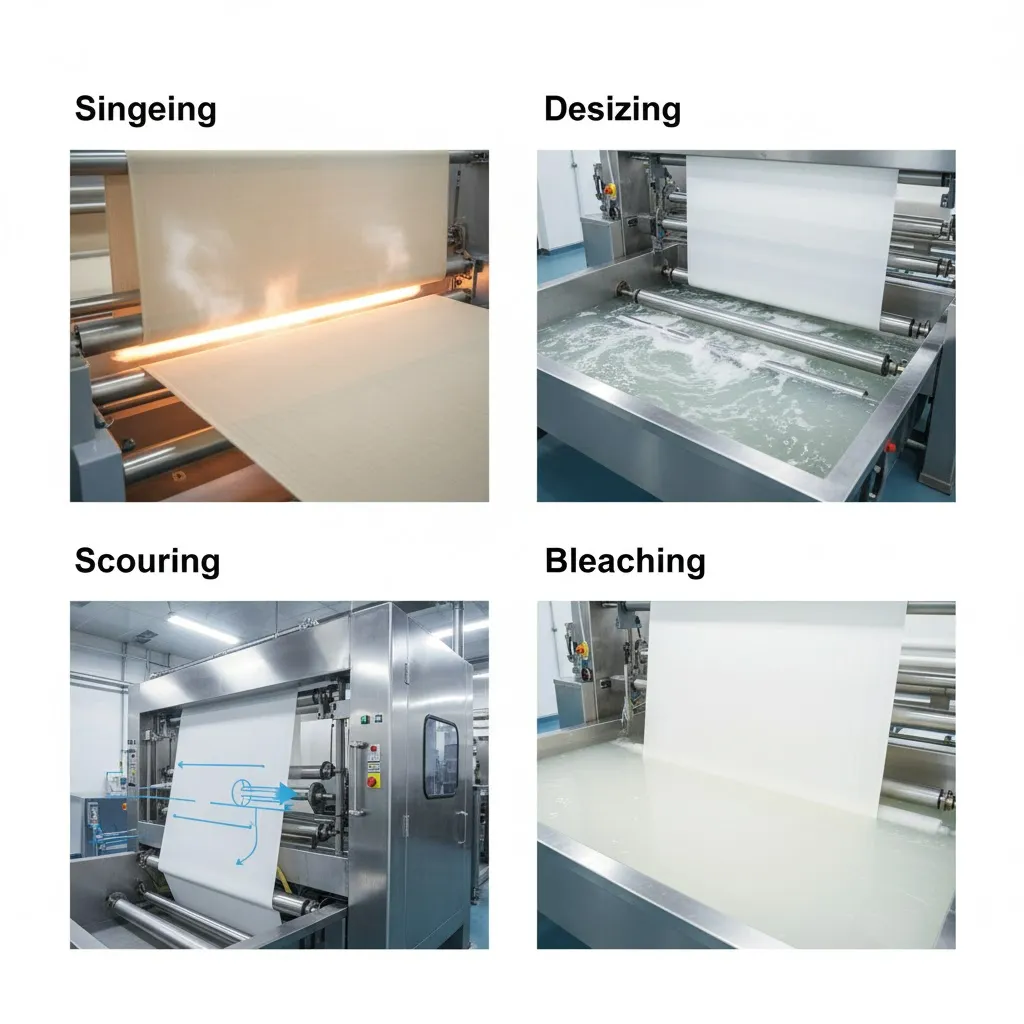

(A) Xử lý trước (Làm sạch thiết yếu)

- Đốt: Vải được đưa qua ngọn lửa gas ở tốc độ cao (80-120 m/phút) để đốt cháy toàn bộ lông tơ trên bề mặt (tốc độ loại bỏ lông tơ ≥90%).

- Rũ hồ: Tắm enzyme nóng (50–60 °C, pH 6–7) sẽ hòa tan và loại bỏ lớp hồ tinh bột được sử dụng trong quá trình dệt, giúp vải thấm hút trở lại.

- Cọ rửa: Bồn tắm kiềm nóng (95–100 °C, NaOH 30–50 g/L) loại bỏ sáp tự nhiên, pectin và bụi bẩn khỏi sợi bông.

- Tẩy trắng: Bồn tắm hydrogen peroxide (90–95 °C, pH 10–11) loại bỏ toàn bộ màu tự nhiên, tạo ra lớp nền trắng đồng nhất (độ trắng ≥85%).

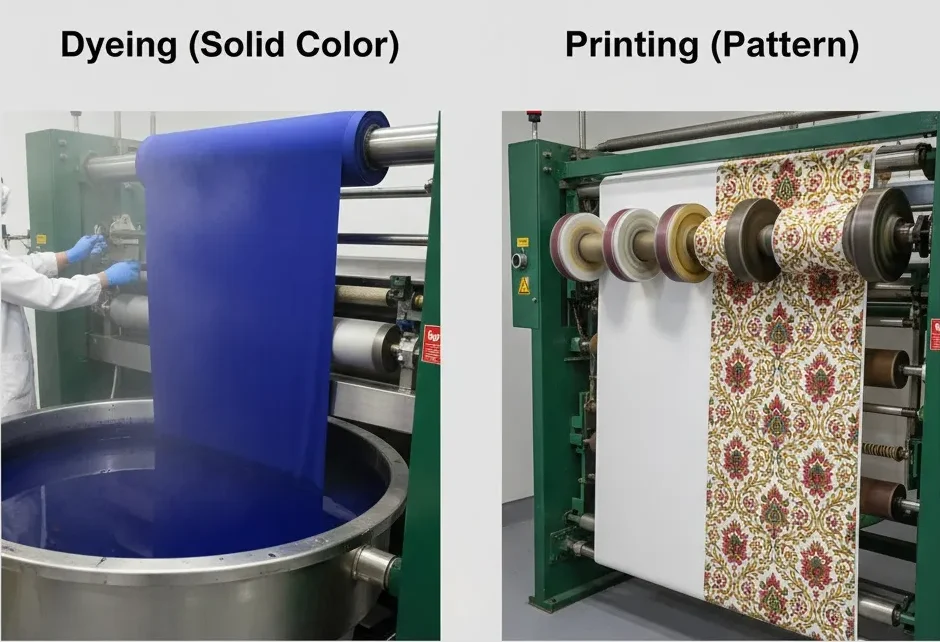

(B) Nhuộm / In (Thêm màu & Hoa văn)

- Lựa chọn A: Nhuộm (Màu trơn): Vải được ngâm trong dung dịch nhuộm. Đối với vải cotton, chúng tôi sử dụng thuốc nhuộm hoạt tính, tạo liên kết hóa học mạnh mẽ, cho độ bền màu giặt tuyệt vời (Cấp độ ≥3-4 mỗiTiêu chuẩn ISO 105-C06) và độ lệch màu tối thiểu (ΔE <1,5).

- Lựa chọn B: In (Mẫu): Màu được áp dụng lên các vùng cần nhuộm bằng lưới in hoặc máy in kỹ thuật số. Sau đó, vải được hấp (100–105 °C) để cố định màu, rồi giặt để loại bỏ thuốc nhuộm thừa.

(C) Hoàn thiện (Áp dụng các thuộc tính cuối cùng)

1) Hoàn thiện cơ bản (Bắt buộc):

- Stentering: Vải ẩm được căng trên khung và đưa qua lò sấy nóng (120–150 °C). Quá trình này làm khô vải, thiết lập chiều rộng cuối cùng (dung sai chiều rộng <±1%) và hiệu chỉnh độ lệch (độ lệch ≤1%).

- Vệ sinh: Quá trình co cơ học cuối cùng sử dụng hơi nước và chăn cao su để đạt được tỷ lệ co ổn định là 1%-3%.

- Làm mềm: Xả lại lần cuối bằng chất làm mềm vải (10–20 g/L) để mang lại cảm giác mềm mại cho vải.

2) Hoàn thiện bề ngoài (Tùy chọn):

- Lịch: Con lăn nhiệt áp suất cao ủi vải để tạo độ bóng, phẳng cho vải (độ bóng ≥80 GU).

- Đánh bóng/Chải: Con lăn mài mòn tạo ra bề mặt mềm, mịn như đào hoặc có lông tơ (vải nỉ), (lông tơ 0,3–1 mm).

3) Hoàn thiện chức năng (Tùy chọn):

- Chống nhăn: Nhựa (DMDHEU 80–120 g/L) được sử dụng và xử lý (ở mức 150–170 °C) để tạo cho vải có đặc tính “dễ chăm sóc”.

- Chất chống thấm nước: Lớp hoàn thiện không chứa fluorocarbon (20–50 g/L) được áp dụng để làm cho nước đọng lại trên bề mặt (áp suất thủy tĩnh ≥10 kPa).

- Kháng khuẩn: Lớp hoàn thiện (ví dụ ion bạc) được áp dụng để ức chế sự phát triển của vi khuẩn (tỷ lệ tiêu diệt ≥99%, bền khi giặt).

- Làm bóng: Phương pháp xử lý cao cấp cho vải cotton cao cấp bằng cách sử dụng dung dịch NaOH mạnh (28%-30%) dưới tác dụng kéo căng. tăng cường sợi bằng 20%-30% và làm tăng đáng kể độ bóng và khả năng bám màu của nó.

Dữ liệu thực hành nhà máy

Để chứng minh tác động thực tế của các quy trình này, chúng tôi đã tiến hành thử nghiệm song song trên ba loại vải greige phổ biến sau chu kỳ hoàn thiện đầy đủ của chúng:

| Thông số vải | Độ co ngót (ISO 5077 / AATCC 135) | Vón cục (ISO 12945-2, 2000 vòng quay) | Khả năng thoáng khí (ASTM D737) |

|---|---|---|---|

| Vải Poplin dệt, 120 gsm (Chải kỹ) | -2,0% (Chiều dọc) / -1,8% (Chiều ngang) | Lớp 3,5–4,0 | Không có |

| Vải dệt chéo, 260 gsm (Đã chải kỹ) | -2,5% (Chiều dọc) / -2,0% (Chiều ngang) | Lớp 3,0–3,5 | Không có |

| Vải Jersey dệt kim, 180 gsm (Chải kỹ) | -1.8% (Chiều dài) / -2.0% (Chiều rộng) | Lớp 3,5-4,0 | 120 cfm |

Các phương pháp thử nghiệm này là những tiêu chuẩn quốc tế phổ biến mà chúng tôi ghi vào Đơn đặt hàng (PO) của mình. Việc trích dẫn chúng (ví dụ:, [Liên kết ngoài: ASTM D737] về khả năng thoáng khí) đảm bảo cả người mua và nhà máy đều thống nhất về kỳ vọng chất lượng và giảm đáng kể tranh chấp.

Vải cotton có công dụng gì?

Sau hành trình tạo ra vải phức tạp này, sản phẩm cuối cùng đã sẵn sàng cho sứ mệnh của nó. Các ứng dụng là vô tận và gắn liền trực tiếp với các quy trình được sử dụng:

Vải may mặc

Đặc trưng: Ưu tiên sự thoải mái, mềm mại, độ rủ, thoáng khí và phong cách.

Vải phủ: Jersey (Đan), Poplin (Dệt, Trơn), Denim (Dệt, Vải chéo), Vải nỉ Pháp (Đan), Vải cotton Pima (Chất liệu), Vải sa tanh (Dệt, Vải sa tanh).

(Duyệt qua các lựa chọn được tuyển chọn của chúng tôi tại [Liên kết nội bộ])

Dệt may gia đình

Đặc trưng: Ưu tiên độ bền, khả năng giặt, tính thẩm mỹ và các chức năng cụ thể (ví dụ: khả năng thấm hút, cản sáng).

Vải phủ: Vải sa tanh (Bộ đồ giường), Vải cotton in (Rèm cửa), Vải bông (Dệt, Vải lông để làm khăn tắm), Vải bạt (Vải bọc), Vải nỉ (Đồ ngủ, ga trải giường), Vải nhung kẻ (Gối).

Dệt may công nghiệp và kỹ thuật

Đặc trưng: Ưu tiên một chức năng cụ thể hơn tất cả những chức năng khác—sức mạnh, khả năng thấm hút, khả năng lọc hoặc độ cứng.

Vải phủ: Vải gạc (Dệt, Trơn – dùng để lọc y tế), Vải bạt (Dệt, Trơn – dùng làm bạt công nghiệp, túi xách), Vải thô (Quy trình – dùng để tăng độ cứng cho quần áo/sách).

Các con đường tìm nguồn cung ứng bông là gì?

Với tư cách là người mua B2B, sau khi hiểu được quy trình này, bạn có ba cách chính để tìm nguồn cung ứng:

Nguồn hàng từ Nhà buôn/Nhà bán buôn:

Ưu điểm: MOQ thấp, giao hàng nhanh (dịch vụ kho), đa dạng về chủng loại.

Nhược điểm: Giá cao hơn, không kiểm soát được quá trình sản xuất hoặc thông số kỹ thuật.

Nguồn cung ứng từ Nhà máy/Nhà máy (Trực tiếp):

Ưu điểm: Giá tốt nhất, tùy chỉnh đầy đủ mọi bước bạn vừa đọc, khả năng truy xuất nguồn gốc QC đầy đủ.

Nhược điểm: MOQ cao (Thông thường là 1000m+ cho mỗi màu), thời gian hoàn thành lâu hơn.

Tìm nguồn cung ứng thông qua Đại lý:

Ưu điểm: Một mô hình lai; bạn nhận được hướng dẫn chuyên gia để quản lý mối quan hệ nhà máy và QC.

Nhược điểm: Yêu cầu phải trả một nhiệm vụ.

(Bất kể bạn chọn con đường nào, quy trình mua sắm chuyên nghiệp là rất quan trọng. Để có cái nhìn tổng quan đầy đủ, hãy xem Hướng dẫn tìm nguồn cung ứng bông chiến lược.)

Phần kết luận

Từ một cuộn bông thô khiêm tốn đến một loại vải thành phẩm hiệu suất cao, quy trình sản xuất vải cotton là một hành trình kỹ thuật với những quyết định chính xác và then chốt. Mỗi bước - từ khoảng cách 0,1mm trên máy chải thô đến nhiệt độ sấy 150°C để hoàn thiện - là một đòn bẩy mà chúng tôi có thể sử dụng để thiết kế một loại vải đáp ứng chính xác nhu cầu của bạn về chi phí, hiệu suất và cảm giác.

Chất lượng vải cotton không phải là một khái niệm trừu tượng; nó được sản xuất một cách tỉ mỉ.

Là nhà sản xuất nắm toàn quyền kiểm soát toàn bộ quy trình, chúng tôi không chỉ bán vải; chúng tôi còn cung cấp các giải pháp kỹ thuật. Nếu bạn đang tìm kiếm một đối tác am hiểu và có thể thực hiện các chi tiết này, chúng tôi trân trọng mời bạn. liên hệ với chúng tôi và để các kỹ sư của chúng tôi giúp bạn xây dựng sản phẩm tiếp theo.

Câu hỏi thường gặp (FAQ)

Sự khác biệt chính giữa phương pháp kéo sợi Ringspun và phương pháp kéo sợi Open-End là gì?

Ringspun là một quy trình truyền thống, cao cấp, xoắn sợi thành sợi mịn, chắc (giống như xoắn dây thừng), tạo ra vải mềm mại, bền bỉ. Open-End là một quy trình tốc độ cao, tiết kiệm, sử dụng không khí để xoắn sợi thành sợi, tạo ra vải nhiều lông hơn, cứng hơn nhưng tiết kiệm chi phí hơn.

Tại sao vải cotton chải kỹ lại đắt hơn?

Bông chải kỹ đắt hơn vì phải trải qua một bước cơ học bổ sung (chải kỹ) để loại bỏ 15-20% thể tích sợi dưới dạng sợi thải (sợi ngắn). Bạn đang trả thêm tiền cho một loại sợi tinh khiết hơn, chắc hơn và mượt hơn, đòi hỏi nhiều nguyên liệu thô hơn và nhiều thời gian gia công hơn.

Sự khác biệt giữa vải cotton dệt và vải cotton đan là gì?

Vải dệt (như vải denim hoặc vải sơ mi) được dệt trên khung cửi bằng cách đan xen sợi dọc và sợi ngang thẳng, tạo nên sự ổn định và cấu trúc. Vải dệt kim (như áo phông) được dệt bằng kim để tạo ra các vòng đan xen, mang lại độ co giãn và mềm mại tự nhiên.

(Để biết thêm thông tin, hãy xem bài phân tích sâu của chúng tôi: Giải thích các loại vải dệt Và Vải cotton dệt kim).

Làm sao để đảm bảo vải của tôi không bị co lại?

Bạn phải ghi rõ loại vải Sanforized (vải đã được xử lý co rút trước) trong đơn đặt hàng. Quy trình cơ học này đảm bảo độ co rút còn lại của vải nằm trong phạm vi chấp nhận được (ví dụ: dưới 3%). Luôn xác minh điều này bằng cách yêu cầu báo cáo thử nghiệm trong phòng thí nghiệm dựa trên tiêu chuẩn như AATCC 135 hoặc ISO 5077.

Sự khác biệt giữa bông chải thô và bông chải kỹ là gì?

Cotton chải thô là loại tiêu chuẩn; các sợi của nó được gỡ rối và căn chỉnh. Cotton chải kỹ lấy cotton chải thô và trải qua một bước chải kỹ bổ sung để loại bỏ tất cả các sợi ngắn, thô ráp, tạo ra một loại vải mịn hơn và cao cấp hơn đáng kể.